Нефтяных и газовых скважин

Способы эксплуатации.Условия фонтанирования скважин. Механизированные способы эксплуатации (газлифтный, насосный). Извлечение жидкости штанговыми и бесштанговыми насосами. Раздельная эксплуатация скважин. Эксплуатация газовых и газоконденсатных скважин. Технологии ремонта скважин.

Процесс эксплуатации скважин заключается в подъеме нефти и газа с забоя на дневную поверхность. Эксплуатацию нефтяных скважин можно вести с различной заданной депрессией, следовательно, интенсивность движения жидкости в пласте и дебит скважины можно менять в широких пределах.

При эксплуатации нефтяной залежи одновременно протекает два взаимосвязанные процесса:

- движение жидкости и газа к забою под действием пластовой энергии,

- подъем жидкости от забоя на поверхность.

Способ извлечения нефти из скважин в процессе разработки месторождения не остается постоянным.

При вводе в разработку новых месторождений, как правило, пластовой энергии бывает достаточно не только для продвижения нефти к забою скважины, но и для подъема ее на дневную поверхность

Способ эксплуатации, при котором подъем жидкости осуществляется только за счет природной энергии называют ф о н т а н н ы м.

По мере падения пластового давления природной энергии становится недостаточно для подъема жидкости до устья скважины, а только на определенную от забоя высоту. Установившийся при этом уровень в стволе скважины называют статическим, а давление столба жидкости на забой равно пластовому давлению (2.3).

Способ эксплуатации, при котором недостающую энергию для подъема жидкости выше статического уровня следует вводить в каком либо виде с поверхности, называют м е х а н и з и р о в а н н ы м.

Механизированный подъем производится с помощью энергии вводимого в скважину сжатого газа или извлекается различными типами насосов. Подъем жидкости и газа происходит по спущенной в скважину подъемной (лифтовой) колонне при всех способах эксплуатации. Подъемная колонна составлена из насосно-компрессорных труб (НКТ) и соединена на поверхности с устьевой арматурой. В зависимости от способа эксплуатации трубы и составленные из них колонны называют фонтанными, компрессорными или насосными.

Скважина может фонтанировать под действием гидростатического напора жидкости и энергии сжатого газа.

В первом случае скважина фонтанирует, когда пластовое давление больше гидростатического давления столба жидкости.

Рпл > ρжgH (6.1)

При установившемся режиме эксплуатации забойное давление определяют по уравнению притока в зависимости от дебита скважины.

Из выражения (4.5) Рзаб = Рпл – (Q/К)

Необходимое для подъема продукции скважины забойное давление Рзаб компенсирует гидростатическое давление столба жидкости ржgН, потери на трение Ртр и давление на устье скважины Ру

Рзаб = ρжgН + Ртр + Ру (6.2)

где: ρж - плотность жидкости,

Н–глубина скважины.

Ру – давление на устье скважины.

Ртр – гидравлические потери на трение в трубах (определяется по формулам гидравлики Ртр = 8 λ Q2 ρж /π2 d5 где λ – коэффициент гидравлических сопротивлений, d – внутренний диаметр труб).

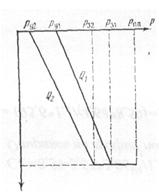

При этом гидравлические потери пропорциональны длине подъемных труб и являются функцией линейной (рис.6.1а)

Таким способом фонтанируют скважины водяные (артезианские) и нефтяные скважины, у которых давление на устье Ру больше давления насыщения нефти газом Рн (Ру > Рн).

Фонтанирование нефтяных скважин происходит при пластовом давлении меньшем, чем гидростатическое давление столба жидкости в скважине, что обусловлено большим количеством растворенного в нефти газа. Во время подъема продукции скважины со снижением давления до давления насыщения, в колонне подъемных труб выделяется растворенный в нефти газ и образуется газожидкостная смесь (ГЖС), плотность которой ρсм меньше плотности жидкости ρ ж ( ρ см < ρ ж)

Условия фонтанирования в этом случае Рпл >  g Н,

g Н,

а забойное давление Рзаб =  g Н + Ртр + Ру (6.3)

g Н + Ртр + Ру (6.3)

где  – средняя плотность смеси вдоль колонны подъемных труб, величина которой уменьшается по мере подъема к устью.

– средняя плотность смеси вдоль колонны подъемных труб, величина которой уменьшается по мере подъема к устью.

Ртр – потери на преодоление гидравлических сопротивлений при движении по трубам газожидкостной смеси.

Проблемы расчета движения ГЖС в трубах окончательно не решены. Универсальная зависимость для коэффициента гидравлических потерь при движении ГЖС, а также относительной скорости газа в потоке смеси не найдены [ 4 ].

В нефтяной скважине от забоя до точки, где давление равно давлению насыщения Рн движется однородная жидкость по линейному закону.

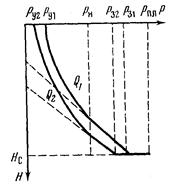

На глубине, где давление равно Рнас из нефти начинает выделяться газ и выше в подъемной колонне движется жидкость и газ (двухфазный поток) с постоянным увеличением газовой фазы по мере приближения к устью, а давление изменяется по не линейному закону (рис.6.1б). Если забойное давление Рзаб меньше давления насыщения Рнас, то по всей длине колонны движется ГЖС и нелинейная зависимость давления будет по всей глубине скважины.

|

|

| рис 6.1 а .Зависимость давления от глубины скважины Н при дебитах Q2>Q1 | рис. 6.1.б Кривые изменения давления с глубиной в фонтанной скважине при дебите Q2>Q1 |

|

|

| Рис.6.1 в Кривые изменения давления с глубиной в газлифтной скважине | Рис 6.1 г Кривые изменения давления с глубиной в насосной скважине |

Соотношение смеси жидкости и газа при движении по колонне подъемных труб изменяется в зависимости от соотношения объемных расходов обеих фаз, (жидкой и газообразной), от средней скорости движения смеси и от диаметра труб. В соответствии с этим различают три режима движения газожидкостной смеси (рис. 6.2).

| Рис. 6.2 Структура газожидкостной смеси при движении ее в вертикальных трубах |

пузырьковый - (рис.6.2 а) при котором газообразная фаза распределена в жидкости в виде небольших (по сравнению с диаметром трубы) пузырьков, свободно перемещающихся в жидкой фазе.

снарядный (пробковый) – (рис.б.2 б) при котором газообразная фаза представлена в виде крупных пузырьков, поперечные размеры которых соизмеримы с диаметром труб, пузырьки чередуются с жидкостными перемычками и по форме пузырьки напоминают снаряды.

дисперсионно-кольцевой – (рис.6.2 в) при котором газообразная фаза образует ядро потока, а жидкая фаза движется по поверхности трубы. В ядре потока содержатся капли жидкости.

На практике все три режима могут быть установлены в одной колонне труб: в нижней части – пузырьковый, выше снарядный и ближе к устью дисперсионно- кольцевой.

По мере снижения величины пластовой энергии дебит фонтанных скважин уменьшается, а когда ее становится недостаточно для подъема жидкости до устья скважины, процесс фонтанирования прекращается.

Фонтанирование можно продлить искусственно путем нагнетания сжатого газа в поток продукции скважины.

Система, состоящая из эксплуатационной колонны и спущенных в нее труб, в которой подъем жидкости производится с помощью сжатого газа, называют г а з л и ф т о м

При газлифтной эксплуатации для уменьшения плотности продукции в нее на глубине L вводится дополнительное количество свободного газа, в результате давление столба жидкости снижается, и величина забойного давления достаточна для подъема более легкой смеси (создаются искусственно условия фонтанирования) (рис.6.1в).

При насосном способе эксплуатации на глубину L спущен насос, давление на выкиде которого Рв обеспечивает подъем жидкости с этой глубины на поверхность.(рис.6.1 г)

Схема устройства скважин для фонтанной и газлифтной эксплуатации приведены на рисунке 6.3

Подбором диаметра подъемных труб можно регулировать использование пластовой энергии и скорость подъема жидкости.

На устье фонтанных, газлифтных и газовых скважин устанавливается ф о н т а н н а я арматура.

В фонтанной скважине (рис.6.3.а) нефть в нее притекает из пласта 1 через фильтровую часть 2 и поступает в эксплуатационную колонну 4. Верхний конец колонны подъемных труб соединен с фонтанной арматурой 5 и 6. В систему арматуры включен штуцер 7, представляющий корпус с цилиндрическим каналом малого диаметра. Назначение штуцера заключается в ограничении величины притока нефти в скважину путем регулирования устьевого давления Ру.

Основа большинства существующих методик расчета ГЖС при движении по внутреннему каналу фонтанной колонны – эмпирические зависимости, устанавливаемые для условий конкретного месторождения. Подбор фонтанного подъемника заключается в определении его длины и диаметра внутреннего канала. Выбирают диаметр труб из расчета величины планируемой добычи и заданной депрессии, глубины спуска подъемника и плотности добываемой жидкости. Диаметр колонны определяют по графикам, составленных на основе экспериментальных данных или вычисляют по формуле:

(6.4)

(6.4)

где

Q – дебит скважины, т/сут

d – внутренний диаметр фонтанных труб, мм.

L – длина подъемника, м

Р1 и Р2 – давление соответственно у башмака лифта и на устье, Па

ρ – плотность жидкости, кг/м3

|

Рис.6.3 а Рис.6.3 б

а) Устройство скважины для фонтанной добычи.

1-эксплуатационная колонна, 2 – НКТ, 3 – башмак, 4 – фланец, 5 – фонтанная арматура, 6 – штуцер.

б) Устройство скважины для газлифтной эксплуатации.

1 - обсадные трубы, 2 – подъемные трубы, 3 – газовые трубы.

Схема фонтанирования в скважинах с забойными давлениями большим и меньшим давления насыщения показана на рис.6.3 а.

Оборудование устья скважины всех типов предназначено для подвески подъемных колонн, герметизации затрубного пространства, отвода продукции скважины, проведения технологических операций, ремонтных и исследовательских работ. Оно комплектуется в зависимости от способа эксплуатации. При фонтанном и газлифтном способах добычи нефти оборудование устья составлено из одинаковых узлов и деталей по подобным схемам.

| Рис. 6.3 а. Схема скважин при фонтанировании а – при давлении на забое меньше давления насыщения (рс<рнас); б – при давлении на забое больше давления насыщения (рс>рнас) |

На устье скважины монтируетсяколонная головка (ГК рис. 4.4) и фонтанная арматура (ФА), состоящая в свою очередь из трубной головки и фонтанной елки (рис.4.4). Колонная головка кроме соединения верхних концов обсадных колон (эксплуатационной, технической, кондуктора) и герметизации их межтрубных пространств, служит основанием (опорой) для монтажа фонтанной арматуры. .

Трубная головка предусмотрена для подвески одного или двух рядов НКТ с помощью переводной катушки или муфты и герметизации межтрубного пространства между эксплуатационной колонной и фонтанными трубами. Со спущенными подъемными колоннами в скважине действуют самостоятельные каналы - подъемные трубы – межтрубное пространство, что позволяет проводить необходимые технологические операции при освоении, эксплуатации и ремонте скважин. Обычно трубная головка представляет собой крестовину с двумя боковыми отводами и подвеской для труб НКТ. Через боковые отводы нагнетают в межтрубное пространство жидкости, отбирают газ, измеряют межтрубные давления. Трубная головка монтируется непосредственно на колонной головке.

Фонтанная елка предназначена для управления продукцией скважины, регулирования режима эксплуатации, установки приспособлений (лубрикатора) для спуска глубинного оборудования, установки регистрирующих приборов (давления, температуры). Елка состоит из вертикального ствола и боковых отводов (струн) с запорными устройствами (задвижка, кран). На стволе установлена коренная (главная, центральная) и буферная задвижки. Продукция подается на групповые замерные установки (ГЗУ), возможно направление в факельную линию или индивидуальные сепараторы.

Если скважины оборудованы двухрядным лифтом, (рис 6.4)фонтанные трубы 2 подвешивают с помощью тройника 3, а трубы 4 меньшего диаметра с помощью переводной катушки 5. При однорядной конструкции подъемника тройник 3 не устанавливают и ряд труб 4 подвешивают к переводнику 5, непосредственно соединяемому с крестовиной 1. Продукция скважины, пройдя центральную задвижку 6, поступает в выкидные линии 8, на которых установлены регулирующие устройства 9,. предназначенные для изменения режима эксплуатации скважины. Давление на устье и в затрубном пространстве измеряют манометрами 11. Для спуска в скважину глубинных манометров и других приборов вместо буфера ставят лубрикатор 10.

Арматура рассчитана на давление 7; 14; 21; 35; 70; 105 МПа

| Рис.6.4 Схема крестовой фонтанной арматуры 1. крестовина трубной головки, 2. НКТ большого диаметра, 3. тройник, 4. НКТ меньшего диаметра, 5. переводная катушка, 6. центральная задвижка, 7. крестовина елки, 8. выкидные линии, 9.регулирующее устройство, 10. лубрикатор, 11. манометр, 12. задвижка боковых отводов. Б – трубна головка А - фонтанная елка ГК – головка колонная |

Схема обвязки арматуры упрощенного типа показана на рис.6.4а.

|

| рис.6.4 а Фонтанная арматура упрощенного типа и схема ее обвязки: 1 – лубрикатор; 2 – задвижка для подключения паровой линии; 3 – пробоотборные краны; 4 – штуцеры; 5 – концевые задвижки. |

Действие газового подъемника и фонтанного одинаковые – в фонтанном газ поступает из пласта, в газовом подается принудительно.

При отсутствии отбора жидкости из пласта, в трубах и обсадной колонне установится статический уровень Нст. Давление столба жидкости на забое будет равно пластовому давлению: Рпл=Нст ρg

Для подъема жидкости сжатым газом в скважине обязательны два канала – один для нагнетания газа, второй для подъема газожидкостной смеси (ГЖС) на поверхность. Колонну по которой смесь поднимается на поверхность, называют подъемной, а по которой нагнетается газ – газовой. Подъемная колонна всегда короче газовой.

Механизм газлифтной добычи следующий. При нагнетании газа в скважину нефть сначала полностью вытесняется в подъемную колонну. После этого в подъемную колонну проникает нагнетаемый газ. Газ смешивается с нефтью, в результате чего плотность смеси в подъемной колонне становится значительно меньше плотности нефти.

Высота подъема нефтегазовой смеси в подъемных трубах зависит от количества нагнетаемого газа, глубины погружения труб под статический уровень, их диаметра и вязкости нефти. Если трубы погружены под статический уровень на небольшую величину, то газ поднимает жидкость на некоторую высоту и, прорываясь сквозь нее, выходит на поверхность, а жидкость по стенкам будет стекать вниз.

Чем меньше диаметр подъемных труб, тем на большую высоту может быть поднята жидкость при одном и том же расходе рабочего агента.

Влияние вязкости на высоту подъема жидкости выражается в том, что при тех же условиях высота подъема нефти будет больше высоты подъема воды, так как вязкость нефти больше вязкости воды. Газу труднее прорываться по столбу более вязкой жидкости, поэтому он и поднимет ее на большую высоту.

| Рис.6.5 Газовый подъемник: а – до начала работы, б – во время работы |

При непрерывной подаче в подъемные трубы газа газированная жидкость поднимается до устья скважины и поступает в нефтесборные трубопроводы, в скважине устанавливается уровень жидкости, который называют динамическим уровнем (рис.6.4 , б). Динамический уровень Ндин всегда ниже статического.

Давление столба жидкости от забоя до положения динамического уровня равно забойному давлению

рзаб=Ндинρg

Положение статического и динамического уровней определяется следующими соотношениями:

Нст=рпл/ρg; Ндин=рзаб/ρg

Расстояние от устья до динамического уровня, составляющее высоту подъема h0 газированной жидкости, будет равно

h0=Н-Ндин=Н-рзаб/ρg

где Н – глубина скважины (от устья до продуктивного пласта).

Давление у башмака подъемных труб

р1=(L-h0)ρg=hρg

где L – длина подъемных труб; h – глубина погружения подъемных труб ниже динамического уровня.

Из последней формулы следует, что

h = р1/ρg

отношение глубины погружения h ко всей длине подъемника, выраженное в процентах, называют процентом погружения.

hпр=( h/L)100

В промысловой практике обычно задаются рабочим давлением, а затем определяют процент погружения.

hпр=рзаб/(Lρg)

Различают компрессорный и бескомпрессорный способы газлифтной эксплуатации.

В первом случае рабочий агент сжимается на поверхности компрессором, во втором используется газ из газовых пластов при естественном давлении.

В зависимости от числа рядов спущенных в скважину труб, их взаимного расположения, направления движения газа и ГЖС применяют газовые подъемники различных типов и систем. По числу колонн подъемники бывают однорядными и двухрядными, а по направлению нагнетаемого газа различают кольцевые и центральные системы.

Однорядный лифт – в эксплутационную колонну спущена одна колонна НКТ, в двухрядном подъемнике в эксплуатационную колонну спущено концентрично две колонны НКТ по одной из которых нагнетается газ, по другой – подъем продукции.

Кольцевой лифт – нагнетание газа между колоннами труб, а центральный – нагнетание в трубы.

Пуск компрессорной скважины в эксплуатацию с двухрядным кольцевым лифтом (рис.6.5 а) заключается в вытеснении газом жидкости из труб наружного ряда и в подводе газа к нижнему концу подъемных труб для газирования находящегося в них столба жидкости. При нагнетании газа в газовые трубы находящаяся там жидкость будет вытесняться в подъемные трубы и в пространство между наружной колонной НКТ и эксплуатационной колонной, в результате чего уровень в них становится выше статического. Давление на забое становится выше пластового и возможно частичное поглощение жидкости пластом. Давление на выкиде компрессора на любой момент соответствует гидростатическому давлению столба жидкости в подъемных трубах и в пространстве между колонной газовой и эксплуатационной. Наибольшей величины давление нагнетаемого газа достигнет при вытеснении жидкости из газовых труб до башмака труб подъемных. Его называют пусковым давлением. Величина пускового давления будет соответствовать давлению столба жидкости в подъемных трубах; Рпуск = ρ g L. Достигнув башмака, газ начинает поступать в подъемные трубы, газировать жидкость и поднимать ее к устью скважины.

| Рис. 6.5 а Схема скважины, оборудованной двухрядным подъемником (а), и кривая изменения давления нагнетаемого агента от времени при пуске скважины (б) |

При достижении газированной нефти поверхности, давление у башмака подъемных труб начинает падать, а жидкость из кольцевого пространства поступать к башмаку подъемных труб и выносится на поверхность газом. Давление на забой уменьшится и станет ниже пластового. Жидкость из пласта начнет поступать в скважину, подниматься к башмаку подъемных труб, газироваться и выноситься на поверхность. Давление сжатого газа на устье станет меньше пускового, и его называют рабочим давлением.

Одним из способов снижения пусковых давлений является установка в подъемных трубах под уровень жидкости на определенном расстоянии пусковых клапанов (рис.6.5 б). При нагнетании газа в газовые трубы уровень жидкости понижается до верхнего клапана и газ через отверстие клапана поступает в подъемные трубы и газирует в них жидкость. В результате плотность жидкости уменьшается и начинается перелив и частичный выброс в выкидные линии. Давление в газовой линии падает, клапан автоматически закрывается и давлением газа жидкость отжимается до следующего клапана и так поочередно до башмака подъемных труб. В процессе эксплуатации клапаны остаются закрытыми.

|

| |||

| Рис.6.5 б Схема газлифта с глубинными клапанами и пакером: Нст – статический уровень | Рис. 6.5 в. Схема внутрискважинного газового лифта. 1. газовый пласт, 2. нефтяной пласт, 3. рабочий клапан. |

Внутрискважинный газлифт, когда для подъема нефти используют энергию газового пласта, вскрытого той же скважиной.

Взаимное расположение нефтяного и газового пласта может быть различным, давление газового пласта Рг может быть выше или ниже, чем в нефтяном. Чаще всего пласты разделены пакером, а газовый поток на входе в подъемные трубы регулируют штуцером определенного диаметра.

На колонне НКТ устанавливают рабочий клапан на расстоянии h от нефтяного пласта ( рис.6.5в). При открытой задвижке на выкидной линии давление в подъемных трубах будет ниже, чем в межтрубном пространстве, что приведет к подъему нефти в НКТ и поступлению через рабочий клапан газа из межтрубного пространства. Газ в НКТ будет поступать при h > hд когда рабочий клапан находится над уровнем жидкости в скважине.

Насосные установки для эксплуатации скважин используют штанговые и бесштанговые.

Штанговая насосная установка ШНУ состоит из наземного и подземного оборудования, установленного у устья скважины.

К наземному оборудованию относят станок-качалку с приводом и устьевое оборудование.

В комплект подземного оборудования входит глубинный штанговый насос, колонна НКТ и колонна насосных штанг.

Штанговый скважинный насос представляет собой плунжерный насос специальной конструкции, предназначенный для работы в скважинах на больших глубинах. Основные узлы насоса – цилиндр и плунжер. Привод насоса осуществляется с поверхности через колонну насосных штанг.

Глубинные штанговые насосы по конструкции и способу установки делятся на две основные группы: трубные (не вставные) и вставные.

Трубные насосы характерны тем, что основные узлы (цилиндр и плунжер) спускаются в скважину отдельно – цилиндр на колонне НКТ, а плунжер на колонне насосных штанг. Подъем в том же порядке.

Вставной насос спускают в скважину и поднимают из скважины в собранном виде (цилиндр вместе с плунжером) на насосных штангах. Насос закрепляют с помощью специального замкового соединения, заранее установленного в колонне НКТ. Для смены вставного насоса достаточно поднять колонну штанг.

Используют штанговые установки балансирные и безбалансирные.

Схема и принцип работы штанговой насосной установки с трубным насосом и балансирным станком-качалкой показана на рис. 6.6.

Цилиндр насоса 3 укреплен на конце спущенных в скважину НКТ 6, а плунжер подвешен на колонне штанг 7. Самая верхняя штанга 13, называемая сальниковый шток, соединена с головкой 15 балансира 16 станка качалки специальной подвеской 14.

В верхней части плунжера установлен нагнетательный клапан 5, а в нижней части цилиндра всасывающий клапан 2.

Колонна НКТ, по которой поднимается жидкость от насоса на поверхность, заканчивается на устье тройником 11. В верхней части тройника установлен сальник 12, предназначенный для предотвращения утечки жидкости вдоль движения сальникового штока.

Через боковой отвод тройника жидкость из скважины направляется в линию.

При движении штанг с плунжером вверх всасывающий клапан 2 под давлением пластовой жидкости открывается, и жидкость из скважины поступает в цилиндр насоса 3. Нагнетательный клапан в это время закрыт, т.к на него действует давление столба жидкости, заполнившей НКТ.

При движении штанг с плунжером вниз всасывающий клапан закрывается, а нагнетательный открывается и жидкость из цилиндра переливается в пространство над плунжером. Т.о, при ходе плунжера вверх одновременно происходит всасывание жидкости в цилиндр насоса и ее подъем в насосных трубах. При ходе вниз жидкость из цилиндра вытесняется в полость труб.

У станка- качалки с балансирным приводом возвратно-поступательное движение колонне насосных штанг передается от двигателя 25 через редуктор 22 и кривошипно-шатунный механизм (шатун 19 и кривошип 21 с кривошипным грузом 20).

|

| рис. 6.6 Схема штанговой скважинно-насосной установки: 1 – эксплуатационная колонна; 2 – всасывающий клапан; 3 – цилиндр насоса; 4 – плунжер; 5 – нагнетательный клапан; 6 – насосно-компрессорные трубы; 7 – насосные штанги; 8 – крестовина; 9 – устьевой патрубок; 10 – обратный клапан для перепуска газа; 11 – тройник; 12 – устьевой сальник; 13 – устьевой шток; 14 – канатная подвеска; 15 – головка балансира; 16 – балансир; 17 – стойка; 18 – балансирный груз; 19 – шатун; 20 – кривошипный груз; 21 – кривошип; 22 – редуктор; 23 – ведомый шкив (с противоположной стороны тормозной шкив); 24 – клиноременная передача; 25 – электродвигатель на поворотной салазке; 26 – ведущий шкив; 27 – рама; 28 – блок управления |

Балансирный кривошипно-шатунный механизм (рис.6.6.а) состоит из неподвижного звена ОО1, соединяющего ось балансира с осью кривошипа, и трех подвижных звеньев – кривошипа ОА, шатуна АВ и балансира ВС. При вращении кривошипа точка А описывает окружность радиусом r, а точка В сочленения верхнего конца шатуна с балансиром перемещается по дуге радиусом в, совершая колебательное движение относительно оси О1. Точка подвеса штанг С перемещается по дуге радиусом а. Скорость и ускорение точки С не постоянна. Максимальная скорость точки С и В в момент прохождения кривошипа горизонтального положения, а максимальное ускорение, когда вращающийся кривошип занимает вертикальное положение. Во время работы нагрузка на головку балансира и на все узлы станка-качалки меняется в зависимости от направления движения плунжера. При ходе плунжера вверх на головку балансира действует давление столба жидкости на плунжер и сила тяжести насосных штанг. При ходе плунжера вниз – только сила тяжести штанг. Такое резкое колебание нагрузок приводит к ускоренному износу всех узлов станка, ненормальному режиму работы электродвигателя. Для устранения колебаний нагрузки станок-качалку уравновешивают противовесами (контргрузами), подвешенными на заднем конце балансира или установленными на кривошипах. Для равномерной нагрузки штанги уравновешивают полностью, а столб жидкости наполовину. При балансирном уравновешивании масса противовеса, устанавливаемого на заднем конце балансира G (кг) определяют по формуле:

G = а/с ( Рж /2+ Рш) (6.5)

где а – длина переднего плеча балансира,

с – длина заднего плеча балансира,

Рж – масса жидкости в трубах до динамического уровня, кг

Рш – масса штанг, кг

| Рис.6.6 а Кинематическая схема станка-качалки |

В балансирных станках-качалках с увеличением длины хода точки подвеса штанг возрастают габаритные размеры и вес отдельных узлов и всей установки, создаются большие инерционные нагрузки, ухудшается устойчивость и сокращается срок службы.

Получить прямолинейное движение колонны штанг при значительном ходе сальникового штока позволяют станки безбалансирные.

Известны бесбалансирные станки-качалки в которых вместо балансира используют гибкое звено (канат) перекинутое через шкив на стойке и соединенное с сальниковым штоком, а также станки с цепным приводом и с гидроприводом.

В состав насосной установки с цепным приводом ЦП 60-3-0,5/2,5 входят следующие основные части (рис.6.7): корпус преобразующего механизма 1, электродвигатель 2, редуктор 3, звездочки 4, 5, цепь 6, каретка 7, уравновешивающий груз 8, тормоз 9, подвеска устьевого штока 10, канат 11, клиноременная передача 12. Привод устанавливается на основание 13, на нем же размещается станция управления 14.

Передача крутящего момента от электродвигателя осуществляется ременной передачей с возможностью изменения частоты качаний путем замены шкивов. Корпус преобразующего механизма 1 представляет собой сварную металлоконструкцию, в которой перемещается уравновешивающий груз 8, соединенный канатом 11 через ролики с подвеской устьевого штока 10. В корпусе размещен редуцирующий преобразующий механизм, включающий ведущую и ведомую звездочку 4 и 5, замкнутое гибкое звено – тяговую втулочно-роликовую цепь 6, а также каретку 7, установленную с возможностью возвратно-поступательного перемещения в полости уравновешивающего груза. Привод работает следующим образом. Движение от электродвигателя 2 через ременную передачу 12, редуктор 3, ведущую звездочку 4, установленную на валу редуктора, передается на тяговую цепь 6. Тяговая цепь соединена посредством консольно прикрепленной к ней скалки с каретой 7 и уравновешивающим грузом 8. В момент, когда уравновешивающий груз находится в нижнем положении, а подвеска устьевого штока – в верхнем, каретка находится в среднем положении. При вращении звездочек каретка перемещается вправо и одновременно вверх вместе с уравновешивающим грузом, а подвеска устьевого штока перемещается вниз. При достижении кареткой горизонтальной оси нижней звездочки движение каретки вправо прекращается, и она движется только вверх. При достижении кареткой и уравновешивающим грузом горизонтальной оси верхней звездочки каретка начинает перемещаться влево, продолжая при этом движение вверх. Это движение продолжается до тех пор, пока каретка не перейдет на противоположную сторону звездочки. При этом направление движения уравновешивающего груза и подвески устьевого штока меняется на противоположное. Тем самым обеспечивается возвратно-поступательное движение точки подвеска штанг.

| Рис. 6.7. Общий вид привода ЦА6-3-0,5/2,5 1 – корпус; 2 – электродвигатель; 3 – редуктор; 4, 5 – звездочки; 6 – цепь; 6, 7 – каретка; 8 – уравновешивающий груз; 9 – тормоз; 10 – подвеска; 11 – канат; 12 – клиноременная передача; 13 – основание; 14 – станция управления. |

Мощность подключенного электродвигателя 3.0 и 5.0 кВт.

Преимущества по сравнению с балансирным приводом:

- постоянная скорость движения штанг на преобладающей части хода,

- редуктор с меньшим передаточным отношением,

- меньшая зависимость габаритов и массы привода от длины хода,

- обеспечение длины хода в широком диапазоне изменения скорости,

- снижение динамических и гидродинамических нагрузок,

- снижение энергетических затрат,

- повышение коэффициента использования мощности.

У станков с гидравлическим приводом силовым органом и уравновешивающим устройством являются гидравлические цилиндры с поршнями, приводимые в действие силовым насосом, подающим рабочую жидкость попеременно в полости цилиндров.

Штанговые насосы невставные и вставные используют различных типов, отличающихся конструктивными особенностями, габаритами, устройством плунжера.

Невставные насосы изготавливают с двумя и тремя нагнетательными клапанами и состоят из двух основных узлов - цилиндра и плунжера (рис.6.8а.б). У насоса с одним клапаном и захватным штоком (рис.а) в верхней части плунжера 3 устанавливается узел нагнетательного клапана 1. В нижней части цилиндра установлено седло всасывающего клапана 6. К нижней части плунжера присоединен наконечник, через полость которого проходит захватный шток. Головка штока всегда находится внутри плунжера, а к его нижней части крепится конус всасывающего клапана 5, который плотно входит в седло 6. У Работающего насоса плунжер перемещается в цилиндре, а узел всасывающего клапана остается неподвижным. При извлечении из цилиндра плунжер зацепляется за головку захватного штока и поднимает узел всасывающего клапана, открывая нижний конец цилиндра насоса, через который выливается в скважину жидкость, заполнявшая подъемные трубы. У насоса с одним нагнетательным клапаном слишком большой объем не работающего («мертвого») пространства. Уменьшают этот объем установкой дополнительного (второго) нагнетательного клапана на нижнем конце плунжера. Насос с тремя клапанами отличается от предыдущего в основном конструкцией захватного приспособления Второй нагнетательный клапан, расположенный в нижней части плунжера, не позволяет применять захватный шток, поэтому монтируется под плунжером специальный ловитель (рис.б) для захвата узла всасывающего клапана. Чтобы поднять всасывающий клапан, плунжер спускают до упора в наконечник 10.

Вставной насос состоит из трех основных узлов: цилиндра, плунжера и замковой опоры цилиндра.

Вставной насос (в) в сборе спущен на штангах 1 и установлен в направляющей трубе 7, являющейся продолжением колонны НКТ 2, на посадочный конус 3 с замковой опорой 4, удерживающий цилиндр насоса от перемещения. При подъеме насоса плунжер 6 поднимается на штангах до упора, и насос извлекается из посадочного седла.

Для эксплуатации скважин с большим содержанием в продукции песка, с нефтью высокой вязкости, форсированной откачкой жидкости, глубокой подвеской (3000 – 3500 м) используют усовершенствованные типы насосов.

| Рис.6.8. а – невставной насос с штоком типа НГН-1; б – невставной насос с ловителемтипа НГН-2: 1 – нагнетательный клапан; 2 – цилиндры; 3 – плунжеры; 4 – патрубок-удлинители; 5 – всасывающие клапаны; 6 – седла конусов; 7 – захватный шток; 8 – второй нагнетательный клапан; 9 – ловитель; 10 – наконечник для захвата клапана; в – вставной насос типа НГВ-1: 1 – штанге; 2 – НКТ; 3 – посадочный конус; 4 – замковая опора; 5 – цилиндр; 6 – плунжер; 7 – направляющая трубка в – вставной насос. |

Общее количество жидкости, которое подает насос за единицу времени, называют его подачей. Подачу обычно подсчитывают за сутки и выражают в массовых единицах – тоннах (т/сут). За один ход плунжера вниз и вверх насос подает объем жидкости, равный объему цилиндра, описываемому плунжером.

V = F S; где F - площадь сечения плунжера, S – длина хода плунжера,

Обозначив число ходов цилиндра через n, подача насоса в объемных единицах V = F S n

Умножив выражение на число минут в суках (60· 24 = 1440)

V =1440 F S n

Если плотность откачиваемой жидкости ρ, т/м то Qт = 1440 F S n ρ

Подсчитанная подача штангового насоса – теоретическая.

Отношение подачи фактической к теоретической, называют коэффициентом подачи насоса η = Q /Qт ,

тогда :

Q = 1440 F S n ρ η (6.6)

или Q = 1440  S n ρ η

S n ρ η

где: d – диаметр плунжера, м; S – м.

На коэффициент подачи насоса влияет наличие в жидкости газа, утечки через насос и подъемные трубы, число качаний, длина хода плунжера и др. Теоретически подача насоса возрастает с увеличением числа качаний. В действительности при большой скорости перемещения цилиндра поступающая жидкость не успевает заполнять освободившийся в цилиндре объем. Поэтому предельным считается 15 – 18 качаний в минуту. Вследствие периодического растяжения колонны штанг при ходе вверх и сокращения при ходе вниз длина хода плунжера в цилиндре насоса меньше замеренного на поверхности расстояния перемещения сальникового штока. Вследствие влияния этих факторов фактическая подача меньше теоретической подачи насоса. Работа установки считается удовлетворительной, если η ≥ 0.6.

Насосные штанги (рис.6.9) предназначены для передачи движения от станка-качалки к плунжеру. Представляют собой стержни круглого сечения длиной от 1 до 8 метров диаметром 16; 19; 22 и 25 мм. На концах штанг высажены утолщенные головки на которых нарезана резьба и имеется участок квадратного сечения для захвата ключом.. Соединяются с помощью муфт.

Верхняя штанга представляет полированный стержень (сальниковый шток) диаметром 30 и 35 мм без высаженных головок, на концах нарезана резьба. В процессе работы глубинного насоса штанги выдерживают значительные знакопеременные нагрузки при ходе верх и вниз, усилия от продольных колебаний, влияния температуры, коррозийной жидкости и т.п. Такие условия определяют повышенные требования к прочности штанг.

| Рис.6.9. Насосная штанга и муфта к ней |

Устье скважины оборудуется специальной арматурой (6.10), предназначенной для подвески насосных труб, направления продукции скважины в выкидную линию, герметизации устья, а также для отбора газа из межтрубного пространства.

Колонна подъемных труб 3 подвешена на планшайбе 2, отводится продукция из скважины через тройник 5. Сверху установлен сальник, через сальниковую набивку которого перемещается полированный шток штанговой колонны. Чтобы предохранить сальник от быстрого изнашивания, сальниковый шток имеет чистую, гладкую, полированную поверхность, со штангами соединен муфтой, со станком качалкой – специальными подвесками.

| Рис.6.10. Оборудование устья скважины: 1 – колонный фланец; 2 – планшайба; 3 – трубы; 4 – опорная муфта; 5 – тройник; 6 - корпус сальника; 7 – полированный шток; 8 – головка сальника; 9 – сальниковая набивка |

Недостатком штанговых насосов являются их громоздкость, опасность обрыва штанг, ограниченность применения в наклонных и глубоких скважинах, недостаточно высокая подача, что ограничивает область их применения.

В связи с этим на промыслах нашли широкое применение бесштанговые насосы. Наиболее распространены установки с погружными центробежными электронасосами (УПЭЦН), позволяющие при большей подаче развивать высокий напор достаточный для подъема нефти с больших глубин. Отличительная черта таких установок – перенос двигателя непосредственно к месту работы насоса и отсутствие штанг.

Оборудование для эксплуатации скважин с помощью УПЦН (рис. 6.11) включает погружной электродвигатель (ПЭД) 2, центробежный насос 5, станцию управления 11 с автотрансформатором. К нижней части ПЭД присоединен компенсатор 1. Вал электродвигателя соединен шлицевыми муфтами через протектор 3 с валом насоса. Жидкость всасывается через боковой прием 4 и откачивается насосом по колонне НКТ 6 на поверхность. Для питания двигателя электроэнергией предназначен бронированный трехжильный кабель 7, который крепится во время спуска насоса к трубам поясками 8. При подъеме насоса кабель наматывается на барабан 10. Устье герметизируется арматурой 9 фонтанного типа

Погружной центробежный электронасос (ПЭЦН) - многоступенчатый, секционный. Каждая ступень состоит из направляющего аппарата и рабочего колеса, насаженного на общий вал. Рабочие колеса закреплены на валу общей шпонкой, а направляющие аппараты - в корпусе насоса, представляющем трубу диаметром от 92 до 114 мм. Число ступеней может достигать 400. Давление, развиваемое насосом, определяется числом ступеней и частотой вращения рабочих колес, диаметром насоса и некоторыми другими факторами.

В настоящее время изготавливают насосы с подачей от 40 (ЭЦН 5-40-50) до 3000 м3/сут. Шифр этого насоса означает: цифра 5 – группа (диаметр обсадных труб в дюймах, для которых предназначен насос); 40 – номинальная подача в м3/сут; 950 – напор, развиваемый насосом, м.

Погружной электродвигатель (ПЭД) асинхронный трехфазного тока с короткозамкнутым ротором, специальной конструкции вертикального исполнения. Протектор – устройство, позволяющее предохранить полость маслозаполненного электродвигателя от проникновения пластовой жидкости.

Компенсатор – устройство для регулирования объема масла в ПЭД, которое расширяется вследствие нагрева двигателя во время эксплуатации.

Станция управления обеспечивает контроль и регулирование работы установки, автоматическое включение, выключение ее в зависимости от давления в коллекторе.

| Рис. 6.11 Схема компоновки агрегатов УПЭЦН 1 –компенсатор, 2 – электродвигатель, 3.- протектор, 4 – боковой прием, 5 – насос погружной, 6 – колонна НКТ, 7 – электрокабель, 8 – пояски крепления, 9 – устьевая арматура, 10 – барабан для кабеля, 11 – станция управления. |

Разработан безтрубный метод эксплуатации скважин, который предусматривает спуск агрегата в скважину на кабель-канате, что значительно упрощает и ускоряет СПО. Подъем жидкости из скважины осуществляется непосредственно по эксплуатационной колонне.

Для разделения в скважине пространства нагнетания от полости всасывания насоса применяют специальные разделительные пакеры. Погружной агрегат применяют с верхним расположением электродвигателя. По этой схеме спущенный в скважину насосный агрегат опирается на заранее установленный в эксплуатационной колонне пакер, который отделяет фильтровую зону эксплуатационной колонны от ее верхней части. Насос отбирает жидкость из под пакера и нагнетает в эксплуатационную колонну. Для спуска агрегата в скважину применяют специальную лебедку, смонтированную на автомобиле. Такая схема позволяет применять максимальные диаметры двигателя и насоса, следовательно, повысить подачу и напор.

|

6.12 Оборудование устья скважины, эксплуатируемой глубинными центробежными или винтовыми насосами:

1 – крестовина; 2 – разъемный корпус; 3 – резиновый уплотнитель; 4 – кабель; 5 – эксцентричная планшайба; 6 – выкидная линия; 7 – обратный клапан; 8, 9 – задвижка; 10, 11 – манометр

Погружные ценробежные насосы не рекомендуются в скважинах с большим содержанием в продукции песка, свободного газа, мало эффективны для извлечения нефти высокой вязкости.

К бесштанговым погружным насосам относятся также насосы винтовые, гидропоршневые, вибрационные, диафрагменные, струйные. Особенно широко для добычи вязкой нефти распространены насосы винтовые.

Схема установки винтового насоса в скважине такая же, как и центробежного, за исключением самого насоса.

Устьевая арматура фонтанного типа с герметизированным вводом для кабеля (рис.6.12 )

Рабочим органом погружного винтового насоса (ПВН) является однозаходной стальной винт, вращающийся в резиновой обойме специального профиля, внутренняя полость которой представляет собой двухзаходную винтовую поверхность с шагом в два раза большим шага винта.

Винтовой насос – насос объемного действия, подача которого прямо пропорциональна частоте вращения винта. При вращении винт и его обойма образуют по всей длине ряд замкнутых полостей, которые передвигаются от приема к его выкиду. Вместе с ними перемещается и откачиваемая жидкость.

Для уравновешивания нагрузки предусмотрены два винта, вращающиеся в одну и ту же сторону, но имеющие разные (левое и правое) направление спирали, что создает встречное движение потоков от двух приемов насоса к одному выкиду (в колонну НКТ).

Подача насоса за сутки

Q = 1440 · 4e · d · Tоб · n · η (6.7)

Объемный коэффициент полезного действия η принимается в пределах 0.7 – 0.8, частота вращения n – об/мин.

| Рис.6.13 б Рабочие органы одновинтового насоса (обойма и винт): d – диаметр поперечного сечения винта; е – эксцентриситет винта; Тоб – шаг винтовой спирали обоймы, равный двум шагам 2 t винтовой спирали винта |

Получили распространение винтовые насосы с верхним электроприводом, расположенном у устья скважины. Вращательный момент винту насоса передается посредством колонны штанг, оборудованной специальными центраторами и размещенной внутри колонны НКТ.

На необорудованных скважинах извлекать жидкость возможно методом свабирования, аналогично технологиям вызова притока из пласта.

У диафрагменного насоса резиновая диафрагма разделяет откачиваемую жидкость от приводной части насоса.

Струйный насос приводится в действие под напором рабочей жидкости, нагнетаемой в колонну НКТ спущенных в скважину.

Вибрационный насос предназначен для подъема жидкости из скважины под воздействием упругих деформаций жидкости и колонны труб, генерируемых вибратором

Большинство нефтяных месторождений многопластовые, на которых выделенные эксплуатационные объекты разрабатывают самостоятельными системами. Но не всегда в отдельных объектах сосредоточены запасы, которые выгодно извлекать самостоятельной системой скважин. Уменьшить затраты на разработку месторождения в некоторых случаях возможно одним из вариантов раздельной эксплуатации одной скважиной двух и более пластов .

Метод раздельной эксплуатации (ОРЕ) заключается в том, что пласты в скважине разобщаются с помощью пакеров и для каждого пласта создаются отдельные каналы, обустроенные специальным оборудованием для подъема продукции на поверхность (рис 6.14).

Обычно эксплуатацию двух пластов ведут с установкой одного пакера и продукция нижнего объекта извлекается по подъемной колонне, а верхнего по межтрубному пространству (рис. 6.14 а) Возможен спуск двух подъемных колон с дополнительным пакером.

|

Рис.6.14. Принципиальная схема ОРЭ

а) эксплуатация двух пластов с одним пакером;

б) эксплуатация трех пластов с двумя пакерами;

в) эксплуатация трех пластов с тремя пакерами

- продуктивный пласт; - продуктивный пласт;  - цементный камень; - цементный камень;  - пакер - пакер

|

В случае одновременной эксплуатации трех пластов с двумя пакерами используется две или три колонны подъемных труб (рис.6.14 б, в)

Возможно одновременное использование одного объекта для нагнетания, а другого для добычи, извлекать из одного нефть, а с другого газ. Различными могут быть и способы эксплуатации разных объектов. По терминологии технологических схем ОРЕ именуют название способа эксплуатации сначала нижнего, затем верхнего объекта Например, насос-фонтан, это значит , что из нижнего объекта продукция извлекается насосом, а с верхнего фонтанным способом.

Продукция отдельных объектов доставляется на поверхность раздельно, что позволяет их не смешивать, (например высокосернистая нефть и малосернистая) и объекты эксплуатировать разными способами.

Газовые скважины эксплуатируют фонтанным способом. В силу особенностей физических свойств газа к конструкции газовой скважины предъявляются повышенные требования по сравнению с нефтяной. Газовая скважина постоянно находится под избыточным давлением, давление в верхней части колонны и на устье скважины из-за низкой плотности газа мало отличается от давления на забое. Вязкость газа на 2 – 3 порядка ниже вязкости нефти и воды, большая проникающая способность, следовательно, много выше вероятность утечки и миграции газа в вышележащие пласты, грифонообразования и неуправляемого фонтанирования. Вследствие высоких скоростей восходящего потока повышена возможность эрозионного нарушения колонны. Поэтому в газовых скважинах более высокая герметизация устья и резьбовых соединений труб, увеличен диаметр колонны и прочность тела трубы, повышены требования к качеству разобщения газового пласта.

Надежную герметизацию межтрубных пространств обеспечивают обвязкой всех обсадных колонн на устье скважины при помощи специальных колонных головок пакерного и клинового типа.

По мере истощения газовых месторождений добыча скважин уменьшается, начинается их обводнение и энергии пласта для выноса воды может быть недостаточно. Накопленную пластовую воду, поступающую вместе с газом в скважины, удаляют при помощи плунжерного лифта, глубинных насосов, автоматизированной продувкой, вспениванием пенообразователями или автоматическим поддерживанием режима эксплуатации, при котором вода на забое не скапливается.

При эксплуатации месторождений газоконденсатных из газового конденсата нефть отбирают, а оставшийся газ нагнетают в залежь для поддержания пластового давления (сайклинг-процесс).

Газ в пластовых условиях насыщается водяными парами. При отборе газа происходит снижение температуры и давления, и в определенных условиях компоненты газа взаимодействуют с конденсированной из пара водой, образуя гидраты (кристаллические вещества, напоминающие лед или снег ), осложняющие процесс добычи. Удаляют созданием определенного температурного поля, повышением давления, продувкой, вводом ингибиторов.

В не осложненных газовых скважинах газ можно отбирать как по колонне спущенных в скважину фонтанных труб, так и по межтрубному пространству. В осложненных скважинах (недостаточная прочность эксплуатационной колонны, интенсивная коррозия металла, влияние вечной мерзлоты) в нижней части фонтанной колонны устанавливают пакер, изолирующий пространство между фонтанными трубами и эксплуатационной колонной и заполняют его газом, антикоррозионной жидкостью (соляровое масло, ингибитор, буровой раствор). В таких скважинах обычно устанавливают выше пакера приспособления, позволяющие при необходимости сообщать трубное и межтрубное пространство. В скважинах с большими дебитами на фонтанных трубах ниже устья скважины либо на забое устанавливают клапаны-отсекатели, предназначенные для автоматического закрытия скважины при увеличении расхода газа сверх расчетного значения.

Плунжерный лифт для извлечения воды из газовой скважины – разновидность лифта газового. В колонну подъемных труб вводится плунжер, который при движении вверх отделяет жидкость от газа. Плунжер представляет собой полый цилиндр с клапаном на конце. Плунжер падает вниз с открытым клапаном и поднимающийся на встречу газ и жидкость свободно проходит через него. По достижению низа колонны от удара клапан закрывается и на него снизу начинает давить газ (пластовый или нагнетаемый в межтрубное пространство искусственно). Плунжер начинает двигаться вверх, толкая впереди себя имеющуюся над ним воду. С достижением устья, жидкость выливается через выкидную линию в водосборник, а клапан плунжера от удара в установленный на устье амортизатор открывается, плунжер падает снова вниз и цикл повторяется. Эти схемы имеют различные усовершенствованные модификации для разных условий эксплуатации.

| Рис. 6.15 Принципиальная схема работы плунжерного подъемника 1. амортизатор верхний, 2. плунжер, 3. выкидная линия, 4. подъемные трубы, 5. амортизатор нижний, 6. седло, 7. обратный клапан. |

При чрезмерном отборе газа возможны осложнения: разрушение призабойной зоны или засорение твердыми взвешенными частицами, преждевременный прорыв пластовых вод, чрезмерное охлаждение газа с обмерзанием оборудования и образованием гидратов, опасность смятия колонн.

В период разработки залежи возникает необходимость изменения технологического режима или способа эксплуатации скважины; профилактики, замены и ремонта скважинного оборудования, воздействия на призабойную зону пласта, ликвидации отдельных объектов или скважины в целом, ввод в разработку новых объектов. В период эксплуатации возможны осложнения и аварии со скважинным оборудованием, нарушение конструкции скважины, обводнение продукции и прочее, в результате работа скважины прекращается или ухудшаются ее эксплуатационные параметры.

Для восстановления функционального назначения скважины требуется проведение определенных технологических операций, соответствующих причинам нарушения.

Все работы, связанные с выполнением операций по воздействию на скважинное оборудование, скважину как техническое сооружение и на пласты к ней прилегающие, называют подземным ремонтом скважин.

Подземный ремонт является одним из производственных процессов разработки месторождений и в зависимости от сложности и трудоемкости условно подразделяют на т е к у щ и й и к а п и т а л ь н ы й.

Четкого разграничения между видами ремонта нет.

Текущий ремонт - комплекс работ по исправлению или изменению режима работы внутрискважинного и устьевого оборудования, поддержанию скважины в работоспособном состоянии.

Основной объем операций текущего ремонта осуществляется по заранее составленному графику с учетом способа эксплуатации, технических характеристик используемого оборудования, состояния скважины, свойств эксплуатируемого объекта. Основные виды работ – ревизия и частичная или полная замена скважинного оборудования, оптимизация режимов эксплуатации, очистка и промывка забоя скважины, выполнение запланированных геологических и технологических мероприятий. Капитальный ремонт скважинного и устьевого оборудования выполняется специализированными производственными структурами в стационарных условиях.

Капитальный ремонт – комплекс работ по восстановлению работоспособного состояния скважин, воздействию на продуктивные пласты, а также выполнение сложных работ, которые не могут быть выполнены посредством текущего ремонта.

Виды работ, выполняемые капитальным ремонтом можно сгруппировать по следующим направлениям: охрана недр и окружающей среды, изоляционные работы по перекрытию и ограничению путей поступления воды в продукцию скважины, воздействие на продуктивные пласты, восстановление и ликвидация аварий в стволе скважины. Основанием для рассмотрения вопроса необходимости капитального ремонта каждой конкретной скважины является аварийное состояние, наличие аномалий в величинах добычи продукции и содержания в ней воды, загрязнение окружающей природной среды, выполнение скважиной своего назначения. В первом случае должно быть принято решение «ремонт» или «ликвидация», во втором – ремонт или эксплуатация при аномальных показателях, в третьем – обязательная ликвидация источников загрязнения, в четвертом – ликвидация.

Виды и частота ремонтов, затраты времени и средств на их выполнение – один из показателей, характеризующих состояние организации и технологии добычи нефти на данном объекте и эффективность использования имеющегося фонда скважин.

Характерной особенностью подземного ремонта скважин является то, что при различных его назначениях, продолжительности и сложности в большинстве случаев выполняются одни и те же операции с использованием одних и тех же специальных машин и инструментов.

Технологический процесс подземного ремонта скважин можно расчленить на три основных этапа:

- подготовительные работы,

- спускоподъемные операции и собственно ремонт,

- освоение скважины после ремонта.

Первый технологический этап ремонта – подготовительные работы –состоит из двух частей:

а) собственно подготовки скважины к ремонту,

б) подготовки оборудования и инструмента для проведения ремонта.

К первой группе относятся работы, связанные с предупреждением проявлений воды, нефти и газа в процессе ремонта.

Скважину считают подготовленной к ремонту, если созданы условия для проведения в ней всех необходимых операций при соблюдении охраны труда, исключения загрязнения окружающей среды и потерь продукции.

Одной из технологий подготовки является г л у ш е н и е скважины, заключающееся в замене скважинной жидкости на жидкость глушения, плотность которой обеспечивает создание необходимого противодавления на эксплуатируемый объект. Глушение скважины процесс нежелательный, так как жидкость глушения в сочетании с репрессией на пласт может оказывать отрицательное влияние на его коллекторские свойства.

Более рациональный способ подготовки скважин к ремонту по сравнению с глушением - установка в скважине выше эксплуатационного объекта клапанов-отсекателей или оснащение устья скважины специальным оборудованием для производства спускоподъемных операций под давлением.

Вторая часть подготовительных работ заключается в доставке и развертывании на устье скважины необходимого оборудования, обеспечении инструментом, материалами и приспособлениями, демонтажем оборудования после проведенных работ и пр.

Технологии ремонта определяются его целью и горно-геологическими условиями ремонтируемого объекта.

В подземном ремонте большое число однотипных операций в скважинах разных конструкций на различных глубинах и для их выполнения используются машины, агрегаты и инструменты одинакового назначения, имеющих специфическую конструкцию, но с различными техническими параметрами.

| Рис.6.16 Самоходная подъемная установка. 1 – автомобиль; 2 – кабина машиниста; 3 – лебедка; 4 – телескопическая вышка; 5 – кронлок; 6 – блок талевый; 7 – вспомогательное подъемное устройство |

Большинство технологий ремонта осуществляется с применением спускоподъемных операций, поэтому спуск и подъем колонны труб рассматривается как самостоятельная группа операций. Их выполняют комплексом грузоподъемного оборудования, включающего вышку (мачту) с оснасткой, инструмент и средства механизации для захвата, поддержания труб, а также операций с резьбовыми соединениями (свинчивания и отвинчивания).

Грузоподъемное оборудование смонтировано на транспортной базе.

Мобильный агрегат для производства спуско-подъемных операций в подземном ремонте скважин в рабочем и транспортном положении показан на рис.16 и 17

| Рис.17 Подъемная установка АзИНмаш-37А: 1 – талевая система; 2 – вышка; 3 – силовая передача; 4 – передняя опора; 5 – кабина оператора; 6 – лебедка; 7 – гидроцилиндр подъема вышки; 8 – задняя опора |

Для технологических операций предназначено специальное наземное и подземное оборудование. Основное наземное оборудование – насосные агрегаты для нагнетания жидкостей в скважину, установки для производства пара, оборудование для герметизации устья скважины, агрегаты для исследования скважин. Подземное – пакеры, якори, захватные устройства для извлечения труб, канатов, инструменты для очистки забоя и стенок скважины, инструменты для разрушения металла в скважине, создания дополнительных усилий на колонны труб и др. Для выполнения подготовительных работ используются специальные технические и транспортные средства.

Освоение заключается в создании в заглушенной скважине условий для притока жидкости и газа из пласта к забою после ремонта

Спускоподъемные операции с трубами занимают много времени и являются работами сложными и трудоемкими.

Повышение эффективности подземного ремонта в направлении развития и совершенствования технологий без использования колонны труб – канатные, колтюбинговые и т.п.