ГЛАВА 3

ПЕРЕМЕЩЕНИЕ МАТЕРИАЛОВ ВНУТРИ ПРОИЗВОДСТВА

Перемещение жидкостей

Перемещение жидких материалов в фармацевтическом, как и во всяком химическом, производстве является одной из повседневных операций. Оно осуществляется по трубопроводу за счет разности давлений между начальным и конечным его пунктами. Если жидкость передается с высшего уровня на низший, перемещение происходит естественным током (самотек). В тех же случаях, когда жидкость должна быть передана с низшего уровня на высший или по горизонтали, прибегают к помощи насосов или других механизмов.

Трубопроводы и трубы

Трубопроводы составляются из труб, которые изготовляются из разных материалов1 в зависимости от их назначения.

Чугунные трубы. Чугунные трубы применяются главным образом для подземных трубопроводов. По сравнению с железными трубами они обладают большей сопротивляемостью коррозии.

Железные (стальные) трубы. Железные трубы применяются очень широко. Однако они обладают слабой химической стойкостью. Растворы солей, как правило, вызывают более сильную коррозию, чем вода. В среде этилового спирта при отсутствии воды железо практически не подвергается коррозии. Это замечание в равной степени относится и к другим органическим растворителям (эфир, хлороформ, дихлорэтан и пр.).

Трубы из нержавеющей стали. Эти трубы нашли широкое применение в отраслях промышленности, где обычно требуется большая коррозийная стойкость трубопроводов и конструкционных материалов.

Трубы из железокремнистого литья. Недостатками труб этого материала являются чрезвычайная хрупкость и очень большой коэффициент расширения при нагревании.

Алюминиевые трубы. Малый удельный вес алюминия и его хорошая теплопроводность особенно ценны для фармацевтической аппаратуры. Алюминий способен покрываться окисной пленкой уже при действии на него кислорода воздуха. Эта пленка предохраняет алюминий от даль-

1 Оценка материалов по отношению их к протекающим жидкостям (склонность к коррозии) в равной степени относится я к соединительным частям, арматуре и аппаратам, изготовленным из этих материалов.

1 Оценка материалов по отношению их к протекающим жидкостям (склонность к коррозии) в равной степени относится я к соединительным частям, арматуре и аппаратам, изготовленным из этих материалов.

4-163

нейшего окисления. Алюминий стоек кразбавленной серной кислоте и олеуму; серная кислота средней концентрации разрушает алюминий. Так же ведет себя алюминий и в азотной кислоте. Хлористоводородная кислота разрушающе действует на защитную пленку. Алюминий стоек в уксусной кислоте, а также во многих органических средах. Едкие щелочи разрушают защитную пленку. Продукты коррозии алюминия неядовиты. Чем чище алюминий, тем меньше он подвержен коррозии.

Медные трубы.Вследствие высокой стоимости медные трубопроводы применяются в специальных случаях. Значительно шире используются более дешевые латунные трубы. Латунь представляет собой сплавы меди с цинком, содержащие до 50% цинка. По своим свойствам латунь близка к меди.

Титановые трубы.В последнее время все шире начинают применять новый коррозийно-стойкий конструкционный материал — титан. По механическим свойствам титан не уступает углеродистым сталям, а по химической стойкости превосходит их.

Керамиковые трубы.Керамика не разъедается кислотами, но обладает очень незначительной прочностью. Не выдерживает высокой температуры и трескается уже при небольших температурных колебаниях. Применяется для устройства подземных канализационных линий и для прокладки кислотопроводов.

Стеклянные трубы.Эти трубы прочнее и легче керамиковых, лучше переносят колебания температуры. Трубы из кварцевого стекла (кварц содержит не менее 99,3% SiCb) обладают исключительной термической стойкостью и почти совершенно нечувствительны к резким сменам температуры, кислотоупорны (кроме плавиковой кислоты). Едкие щелочи и соли со щелочной реакцией разрушают кварц. Трубы из силикатного стекла обладают также высокой химической стойкостью, но термостойкость их обычно не превышает 300 °С (у кварца до 1000 °С) и они плохо переносят быстрое охлаждение. Вырабатываемые в СССР толстостенные стеклянные трубы диаметром до 100 мм и длиной до 3 м рассчитаны на рабочее давление до 8 ат и на температуру в интервале от —50 до +150°С.

Трубы из пластических масс.Нашли широкое распространение в фармацевтической промышленности. Наибольшее значение имеет винипласт, который получают путем добавления кполихлорвиниловой смоле стеарата кальция и свинца и других веществ, служащих стабилизаторами и добавками. Винипласт обладает очень высокой химической стойкостью к различным агрессивным средам, в том числе к кислотам (включая плавиковую), щелочам, аммиаку, этиловому спирту и др. Недостатками являются низкая термостойкость (до 60 °С) и хрупкость, особенно при температуре ниже —20°.

Трубы, защищенные слоем резины.Существуют специальные марки резины, которым свойственна высокая химическая стойкость по отношению к большинству агрессивных сред и высокая механическая прочность. Слой резины держится на железе необычайно крепко. В качестве самостоятельного конструкционного материала применяют мягкую резину для изготовления рукавов и шлангов, служащих для транспортирования жидкостей по временным или подвижным коммуникациям (например, для налива и опорожнения цистерн).

Трубопроводы в зависимости от их назначения принято окрашивать в различные цвета: водопровод — в зеленый, канализационный трубопровод—в черный, воздуховод — в голубой, пар — в розовый, кислород— в синий, кислоту — в оливковый, щелочь — в серо-коричневый, масло — в коричневый, жидкое горючее — в желтый.

Способы соединения труб и соединительные части. Трубы соединяют между собой и с арматурой. Трубные соединения можно разделить на

| |||

|

|

л_ \

У//////////////////) \\\\\\\\\\\\\\\\\\\\'

У//////////////7//Л ^Л\\\\\\\\\\\\\\\\\\

'//////TTyVWMW,' Vf)W//////y////

'//////TTyVWMW,' Vf)W//////y////

штжт

штжт

Рис. 10. Способы соединения труб.

а — соединение труб сваркой встык: 1 и 3 — концы свариваемых труб; 2 — место сварки; б — раструбное соединение труб: / и 5 — концы соединяемых труб; 2 — раструб; 3 — слой цемента или кислотоустойчивой замазки; 4 — слой пеньковой или асбестовой пряди; в — соединение труб на резьбе: 1 я 3 — концы труб с нарезкой; 2 — муфта с нарезкой; г — фланцевое соединение труб: 1 и в — концы соединяемых труб; 3 и 4— фланцы; 2 — болт, стягивающий фланцы; 5 — уплотняющая прокладка (набивка).

неразъемные и разъемные. К первым относятся соединения сваркой, пайкой и склеиванием, ко вторым — резьбовые и фланцевые. Промежуточное положение занимает раструбное соединение, которое может быть разобрано только путем разрушения элементов, заполняющих раструб.

Раструбное соединение чугунных труб изображено на рис. 10, б. Гладкий конец одной трубы вставляют в раструб другой. Кольцевое пространство частично заполняют пеньковой прядью, а затем увлажненным цементом. На раструбах соединяют также керамиковые трубы. В этих случаях пространство внутри раструба заполняют прядью из кислотоупорного материала (например, асбеста) и кислотоупорной замазкой. Раструбные трубы укладывают раструбами навстречу течению жидкости. Раструбы, естественно, отливаются вместе с трубами.

Соединение труб сваркой встык показано на рис. 10, а. Оно широко применяется для стальных, алюминиевых, свинцовых и титановых труб, реже — для винипластовых и полиэтиленовых.

Латунные и свинцовые трубы часто соединяют внахлестку пайкой. Для этого' гладкий конец одной трубы вставляют в расширенный (развальцованный) конец другой и пространство между трубами заполняют жидким припоем. Аналогично могут быть соединены между собой винипластовые и полиэтиленовые трубы. В качестве скрепляющей среды в этом случае используется специальный клей.

На рис. 10, в показано соединение стальных труб на резьбе. На кон-

4*

I

цах труб нарезана мелкая (так называемая трубная) резьба и навернута стальная муфта. Муфты представляют собой короткие отрезки труб, имеющие внутреннюю нарезку. С помощью муфт свинчиваются трубы, диаметр которых не превышает 50 мм. Разновидностью показанного соединения является соединение на «сгоне», облегчающее разборку трубопровода.

Наиболее распространено фланцевое соединение труб (рис. 10, г). Это объясняется возможностью массового заводского изготовления фланцев и удобством разборки этого соединения. При помощи фланцев соединяются трубы диаметром более 50 мм. Фланцы представляют собой короткие манжеты, укрепленные на концах труб. Трубы соединяются между собой путем стягивания фланцев болтами. Между фланцами находится прокладка или набивка. В качестве прокладочного материала применяют картон, пропитанный растительным маслом или смазанный графитовой мазью (пригоден для воды, но не для пара); асбест, натертый насухо графитом или покрытый им после смазывания маслом (пригоден для пара); резина (непригодна для пара) и медные кольца с зубчатыми кольцевыми выступами. Эти выступы при стягивании фланцев болтами сминаются и хорошо уплотняются (для пара высокого давления).

Соединительные части (фасонные детали), помимо соединения труб между собой, могут выполнять и другие функции, например изменение диаметра, изменение направления трубопровода, ответвление от трубопровода одной или двух линий того же или меньшего диаметра, закрытие трубопровода на его конце.

Изменение направления производится с помощью колена или угольника под прямым углом или под углом 45°.

Изменение диаметра по прямому направлению осуществляется в трубах малых диаметров при помощи переходных муфт и ниппелей, в широких трубах — при помощи переходных фланцев.

Присоединение ответвлений осуществляется при помощи тройников, крестовин и вилкообразных частей. Части для ответвлений могут одновременно нести функцию изменения диаметра.

Закрытие трубопровода в его конце производится при помощи пробок (затычек) в трубах малого диаметра и глухих фланцев в трубах большого диаметра.

Запорная арматура. Запорная арматура служит для перекрытия трубопроводов в целях прекращения движения среды и открытия трубопровода для возобновления течения.

Запорная арматура подразделяется на приводную и автоматическую. У приводной арматуры открытие и закрытие прохода происходит под действием внешней силы: от руки, электродвигателем, соленоидом, гид-ро- или пневмоприводом. У автоматической арматуры открытие и закрытие прохода происходят под действием транспортируемой среды.

По характеру работы затвора приводная запорная арматура может быть подразделена на три резко отличающихся типа. В первом случае затвор (пробка) установлен в корпусе арматуры перпендикулярно к ее оси и имеет сквозное отверстие. Открытие и закрытие прохода осуществляются путем поворота пробки на 90°. При повороте пробка не перемещается вдоль вертикальной оси корпуса. Во втором случае, открытие и закрытие прохода осуществляются с помощью золотника, движущегося перпендикулярно к продольной оси потока и открывающего и закрывающего при этом отверстие, расположенное в перегородке, которая разделяет корпус на две части — входную и выходную. У задвижки затвор, имеющий форму клина или выполняемый в виде двух распираемых клином дисков, движется перпендикулярно к продольной оси корпуса, изменяя сечение прохода.

Каждый из перечисленных типов запорной приводной арматуры имеет свою специфическую область применения, определяемую давлением, температурой и свойствами среды.

Краны.Это простейшие приспособления для регулирования количества протекающей жидкости. Они состоят из корпуса, в котором вращается пришлифованная пробка со сквозным отверстием. С помощью кранов ток жидкости не может быть точно отрегулирован; краны непригодны на паровых линиях.

Вентили.По методу присоединения к трубопроводу различают вентили с концами под резьбу (муфтовые) или сварку, а также фланцевые. С помощью вентилей ток жидкости хорошо поддается регулированию. Область применения вентилей весьма обширная (водопроводные линии, паропроводы, материальные линии, линии сжатого воздуха, вакуумные линии и др.).

Задвижка. В задвижке открытие прохода осуществляется путем подъема плоского диска, расположенного в ее корпусе перпендикулярно к движению среды.

Обратныеклапаны. Применяются в тех случаях, когда движение должно происходить только в одном направлении. Различают клапаны подъемные и поворотные («захлопки»).

Подъемный обратный клапан изображен на рис. 11, а. В корпусе обычного вентиля установлен золотник, цилиндрический шпиндель которого входит в канал крышки. Седло и золотник взаимно притерты. Клапан устанавливается на трубопроводе так, чтобы среда поступала под золотник. При этом, преодолевая массу золотника, среда проходит через клапан. После прекращения подачи среды или возникновения обратного течения золотник садится на седло. Обратные клапаны этого типа устанавливают на линиях воды (часто после насосов) и пара, а также на материальных линиях.

Поворотный клапан («захлопка») показан на рис. 11, б. Золотник (диск) укреплен на рычаге, который соединен с болтом, ввернутым в крышку клапана. На рисунке показана «захлопка», предназначенная для трубопроводов, транспортирующих химически активные вещества,

Рис. 11. Обратные клапаны.

а — подъемный клапан: 1 — золотник; 2 — корпус вентиля; 3 — шпиндель; 4 — крышка с каналом для шпинделя, б — поворотный клапан (захлопка): / — золотник (диск); 2— рычаг; 3 — слой кислотостойкой резины; 4 — корпус клапана; 5 — крышка клапана; 6 — шарнирное крепление диска.

|

Рис. 12. Сифон. Объяснение в тексте.

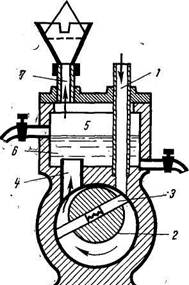

Рис. 13. Монтежю. Объяснение в тексте.

в связи с чем внутренняя поверхность корпуса и крышки гуммирована кислотостойкой резиной.

Арматурные части обычно изготовляются из серого чугуна. Если есть опасность поломки вследствие сотрясения, их делают из ковкого чугуна. У запорных частей корпус из чугуна, остальные детали из латуни, бронзы, особых сплавов.

МАШИНЫ И АППАРАТЫ

Перемещение или подъем жидкости может производиться: а) давлением воздуха или газа (в сифонах, монтежю); б) движущейся струей воздуха, воды или пара (в струйных насосах); в) поршнями (в поршневых насосах); г) быстровращающимися лопастными колесами (вцентробежных насосах).

СИФОНЫ. МОНТЕЖЮ. Сифоны.Простейшее устройство для переливания жидкости из сосуда в сосуд. Принцип действия сифона ясен из рис. 12. Если при закрытых кранах 3 и 5 заполнить жидкостью оба колена сифонной трубы 2 и после этого открыть кран 3, то за счет жидкости, вытекающей под влиянием силы тяжести из правого (более длинного) колена, в сифоне образуется разреженное пространство. Так как жидкость в сосуде находится под атмосферным давлением, она будет непрерывно поступать в сифон и струей вытекать через кран 3. Заполнение сифона можно произвести через воронку вручную или засосать жидкость в сифон из сосуда за счет разрежения, создаваемого с помощью вакуум-насоса через кран 4. Заполнение сифона контролируется через смотровой фонарь 6. Если не требуется полного опорожнения сосуда, необходимо открыть кран 5 и тем самым выровнять давление в сифоне и сосуде. Обязательным условием для работы сифона является возможно большая разность между высотой подъема жидкости в сифоне

|

(Hi) и высотой спуска жидкости (Н2). К сифону обычно прибегают, когда нужно слить жидкость с осадка.

Монтежю.Аппадат. позволяющий поднять жидкость с помощью сжатого воздуха или инертного газа. Монтежю представляет собой цилиндрические сосуды со сферическими днищами, стенки которых рассчитаны на давление 30,4-104—40,5-104 Н/м2 (3—4 атм, рис. 13). Жидкость проходит по трубке 1 через кран 2. Если жидкость поступает в монте-жю__самотеком, должен быть открыт icpaH" 3, соединяющий аппарат с атмосфе£О1ГГЕсли жидкость нужна вмбнтежю засосать, должен быть открыт кран 4, а все остальные краны (кроме 2) перекрыты. Передав-ливание жидкости производят сжатым воздухом, впускаемым" через кран 5 (предварительно перекрыв краны 2, 3, 4). За счет давления воздуха жидкость поднимается по трубе 7 и выводится через кран 8. Величина давления контролируется по манометру 6. После полного опорожнения монтежю давление «спускают», перекрывая кран 5 и открывая кран 3. При перекачке с помощью монтежю жидкостей, пары которых в смеси с воздухом дают взрывчатые и легковоспламеняющиеся смеси (спирт, эфир и т. д.), вместо воздуха применяют газы (азот, углекислота).

СТРУЙНЫЕ НАСОСЫ. Инжектор.Пароструйный насос, в котором всасывание и подъем жидкости происходят за счет преобразования кинетической энергии быстро вытекающей струи пара в потенциальную энергию давления. Инжекторы применяются при питании паровых котлов водой. Принципиальная схема устройства инжектора дана на рис. 14.

В общей камере инжектора размещаются три камеры-конуса. К конусу / по трубе 10 подводится пар из котла через паровой вентиль 9. Пар проходит с большой скоростью, поступает в смешивающую камеру 7. Вследствие внезапного расширения пара и понижения в связи с этим давления в камеру по трубе 8 из питающей магистрали устремляется вода. Пар, смешиваясь с водой, отдает ей часть своей кинетической энергии и конденсируется. Вследствие этого горячая вода с большей скоростью поступает в конденсационный конус 2, а из него — в нагнетательный конус 5, где ее скорость преобразуется в давление, под влиянием которого поднимается обратный клапан и вода через питательную трубу 6 поступает в паровой котел. Пока в диффузоре давление не достигнет необходимой величины, чтобы поднять обратный клапан (что имеет место при пуске инжектора), избыток конденсата через вестовую трубу 4 и клапан 3 выбрасывается наружу. Температура воды в питательной трубе должна быть не выше 40 °С, так как при более высокой температуре не будет процесса конденсации пара, а следовательно, и разрежения, поэтому инжектор откажет в работе.

ПОРШНЕВЫЕ НАСОСЫ.Насосы простого действия. Машина состоит из цилиндра /, в котором движется поршень 2. Кинематическая ось состоит из штока 3, ползуна 4, шатуна 5 и кривошипа 6. С помощью этой цепи вращательное движение вала 7 превращается в прямолинейное поступательно-возвратное движение поршня между его двумя крайними положениями (рис. 15). При крайнем правом положении поршня в левой части цилиндра будет создаваться разрежение. Вследствие этого под давлением наружного воздуха жидкость проходит через предохранительную решетку 8 и приемный клапан 9, поднимается по всасывающей трубе 10, открывает всасывающий клапан 11 и заполняет цилиндр с левой стороны поршня. Это период всасывания. Поршень начинает двигаться влево. Давлением жидкости закрывается всасывающий клапан и открывается нагнетательный клапан 12, вследствие чего жидкость устремляется в нагнетательную трубу 13. Период нагнетания закончится, как только поршень достигнет крайнего левого положения.

|

| Води д но г ел |

Рис. 14. Инжектор. Объяснение в тексте.

|

| /г—л—1 |

Рис. 15. Насос простого действия. Объяснение в тексте.

Рис. 16. Дифференциальный насос.

7 —камера; 2 — нагнетательные трубы; 3 —труба соединительная.

Таким образом, одному повороту вала соответствуют два хода поршня: ход всасывания и ход нагнетания. Насос, у которого оба клапана расположены на одной стороне цилиндра, называется насосом простого действия. Подача жидкости таким насосом происходит неравномерно.

Насосы двойного действия.В таких насосах системы клапанов расположены по обоим концам цилиндра, благодаря чему подача жидкости производится при каждом ходе поршня. Это более мощные и более равномерно работающие насосы. Поршни у этих насосов обычно цилиндрические (плунжерные) — отсюда название «плунжерный насос».

Дифференциальные насосы.Особенностью этого насоса является то, что он всасывает полный объем жидкости за один ход поршня, а выбрасывает тот же объем жидкости за два хода. У насоса (рис. 16) есть дополнительная камера 1 и перепускная труба 3; плунжер имеет ступенчатую форму и проходит через дополнительную камеру. В конце периода всасывания плунжер своим широким уступом находится в дополнительной камере. При движении влево жидкость подается в нагнетательную трубу 2, но часть ее через перепускную трубу стекает в дополнительную камеру. При следующем ходе вправо жидкость вытесняется. В итоге суммарная подача будет равна додаче насоса простого действия, но она производится за два хода, т. е. более равномерно.

Известно много конструкций поршневых насосов в зависимости от их целевых назначений. Основной деталью насоса являются клапаны, устройство которых зависит от рода перекачиваемой жидкости (чистые и загрязненные, горячие и холодные, химически инертные и активные и т. д.). Насосы могут быть вертикальные и горизонтальные, паровые и на электроприводе. Поршневые насосы пригодны для накачивания воды, имеющей температуру не выше 70 °С, так как кожаные манжеты у поршней быстро изнашиваются.

Поршневые насосы применяются при невысоких давлениях 50,7-• 104—81,1-Ю4 Н/м2 (5—8 атм)1, плунжерные — при более высоких 101,3-104—152,0-104 Н/м2 (10—15 атм).

В аптеках, на складах, в цехах фармацевтических предприятий широко применяются ручные насосы для перекачивания небольших количеств чистых жидкостей (большей частью спирта).

В отличие от поршневых, центробежные насосы занимают меньшую площадь, они дешевле и проще в эксплуатации и, поскольку не имеют клапанов, менее чувствительны к загрязненной жидкости.

Одним из основных параметров насоса любой конструкции является его производительность, под которой понимается объемное количество жидкости, подаваемое насосом в единицу времени.

ЦЕНТРОБЕЖНЫЕ НАСОСЫ.Центробежные насосы весьма распространены, поскольку они создают равномерную струю жидкости. В этих насосах всасывание и нагнетание жидкости происходят за счет центробежной силы, возникающей при вращении заключенного в кожух колеса с лопатками. Основной частью центробежного насоса (рис. 17) является укрепленное на валу / рабочее колесо 2, состоящее из ряда изогнутых лопаток 3. Колесо вращается в чугунном корпусе 4, имеющем спиралевидную форму. Жидкость, поступающая через всасывающую трубу 5, захватывается лопатками вращающегося колеса, под действием центробежной силы отбрасывается от центра к периферии и выходит в нагнетательную трубу 6. В освободившееся в корпусе насоса пространство под влиянием атмосферного давления через всасывающую трубу поступают новые порции жидкости, вследствие чего устанавливается непрерывная равномерная струя. Перед пуском в корпус насоса нужно налить жидкость, иначе он не может работать.

1 1 атм =101 325 Н/м2.

1 1 атм =101 325 Н/м2.

|

■4 Рис. 17. Центробежный насос. Объяснение в тексте.

Т Рис. 18. Поршневой компрессор. Объяснение в тексте.

Центробежные насосы могут иметь одно и несколько рабочих колес. В соответствии с этим они называются одноступенчатыми или многоступенчатыми.

Перемещение газов. При перемещении газов для создания необходимого давления прибегают к сжатию или разрежению их. В фармацевтическом производстве находят применение все виды машин, известные в современной технике перемещения, сжатия и разрежения газов.

КОМПРЕССОРЫ.Компрессором называется машина, предназначенная для получения сжатого газа. Компрессоры могут быть поршневыми и ротационными.

Поршневой компрессор.Основными деталями поршневого компрессора (рис. 18) являются цилиндр 3, снабженный клапанами — всасывающим 2 и нагнетательным 1, поршнем 4, получающим возвратно-поступательное движение при помощи кривошипно-шатунного механизма 5 от электродвигателя. При движении поршня 4 слева направо под действием наружного давления открывается всасывающий клапан 2 и в цилиндр 5 засасывается газ. При обратном ходе поршня всасывающий клапан закрывается и находящийся в цилиндре газ сжимается. Как только впереди движущегося поршня давление сжимающего газа достигнет должной величины, открывается нагнетательный клапан 1 и сжатый газ поступает в трубопровод и далее в сборник 6 для расхода. Сжатие газа в компрессоре происходит по политропному процессу, т. е. с изменением одновременно всех параметров состояния газа — давле-

|

Рис. 19. Ротационный компрессор. Объяснение в тексте.

|

ния, объема и температуры. В связи с повышением температуры сжимаемого газа требуется отвод тепла, что достигается применением водяной рубашки у цилиндра компрессора, в котором циркулирует охлаждающаяся вода.

В фармацевтическом производстве наиболее распространены одноступенчатые (с одним цилиндром) компрессоры, рассчитанные на давление от 20,3 • 104 до 71-Ю4 Н/м2 (от 2 до 7 атм); производительность таких компрессоров от 10 до 60 м3 засасываемого газа в минуту.

| Рис. 20. Ротационный масляный вакуум-насос. Объяснение в тексте. |

Ротационные компрессоры.Схема ротационного пластинчатого компрессора приведена на рис. 19. В цилиндрическом корпусе /, стенки которого охлаждаются водой, вращается ротор 2, насаженный на вал. В роторе имеется ряд прорезей, в которые вставлены подвижные стальные пластины 3. При вращении ротора пластины выбрасываются центробежной силой из прорезей, прижимаются к корпусу и гонят перед собой воздух, который засасывается через штуцер 4. Поскольку ротор установлен эксцентрично, то по мере его вращения пространство между пластинами уменьшается. При этом газ сжимается и к моменту подхода его к нагнетательному штуцеру 5 выбрасывается под давлением, преодолевающим сопротивление обратного клапана 6. В фармацевтической промышленности применяются ротационные компрессоры производительностью до 100 м3/мин: давление сжатия до 40,5-104 Н/м2 (4 атм).

ВАКУУМ-НАСОСЫ.Компрессоры, засасывая газ, сжимают его до более высоких давлений и нагнетают при этих условиях в закрытую камеру. Вакуум-насосы, наоборот, засасывают газ из закрытой камеры,

создавая там разрежение, и после сжатия до давления, немногим более атмосферного, выбрасывают газ наружу. В зависимости от типа и конструкции вакуум-насосы создают разрежение до 0,51 • 104 Н/м2 (0,05 атм) (вакуум 95%), ав некоторых случаях —до 0,004 • 104 Н/м2 (0,0004 атм) (99,96%).

Поршневые вакуум-насосы.По своей конструкции они мало отличаются от поршневых компрессоров. Различают суховоздушные и мокро-воздушные вакуум-насосы. Первые предназначены для удаления газов без примеси жидкости, вторые рассчитаны на смесь газа и жидкости. Попадание жидкости в цилиндр сухого поршневого вакуум-насоса может вызвать аварию. Производительность малых моделей от 1,5 до 4 м3/мин, больших — от 12 до 90 м3/мин.

Ротационные вакуум-насосы.Для создания весьма высоких разрежений (остаточное давление от 133,322 до 0,133 Н/м2; 1—0,001 мм рт. ст.) применяются масляные вакуум-насосы (рис. 20). Их действие аналогично действию пластинчатых ротационных насосов. Газ из эвакуируемого объема через трубу 1 попадает в пространство, заключенное между корпусом насоса и эксцентрично установленным ротором; здесь он подхватывается пластинами 3, которые гонят его к каналу 4 и выбрасывают впространство 5 над маслом 6. Слой масла выполняет роль гидравлического затвора, не давая возможности наружному воздуху проникнуть вэвакуируемое пространство. Одновременно масло смазывает все трущиеся части. Масляные насосы обычно монтируются на одной оси смотором (число оборотов 250—300 в минуту). Средняя модель масляного вакуум-насоса имеет производительность до 50 м3/ч при остаточном давлении 13,33 Н/м2 (0,1 мм рт. ст.). Масляный вакуум-насос может быть использован как компрессор высокого давления. В этом случае трубу / соединяют с атмосферой, а труба 7 присоединяется к объему для сжатого воздуха. Давление выбрасываемого воздуха неболее 15,2- 104Н/м2 (1,5 атм).

ВЕНТИЛЯТОРЫ.В фармацевтическом производстве часто приходится перемещать большие количества воздуха или газа по каналам, трубопроводам или непосредственно из одного пространства в другое содинаковым давлением. Аппараты, служащие для этой цели, называются вентиляторами. Давление, развиваемое вентиляторами, обычно незначительно (25—300 мм вод. ст.)1. Вентиляторы нужны только для создания скоростного напора и преодоления сопротивлений.

Центробежные вентиляторы(рис. 21). Имеют спиралевидный кожух /, склепанный из листового железа, и рабочее колесо 2. Это колесо состоит из большого количества коротких загнутых лопаток, приклепанных с одной стороны к диску, а с другой — к наружному кольцу, которое соединено с диском несколькими тягами, придающими жесткость конструкции. Воздух или газ засасывается через патрубок 3 и удаляется через нагнетательный патрубок 4. Центробежные вентиляторы широко применяются в цеховых вентиляционных установках, а также в вытяжных шкафах.

Пропеллерные осевые вентиляторы.Имеют заключенное в кожух рабочее колесо из нескольких радиально расположенных лопаток или крыльев. Эти вентиляторы насаживаются непосредственно на вал электромотора и в таком виде устанавливаются в отверстии стены или потолка вентилируемого помещения (без трубопроводов и каналов). Напор, создаваемый пропеллерными вентиляторами, весьма невелик (не больше 245 Н/м2 = 25 мм вод. ст.).

Перемещение твердых материалов. Применяющиеся в фармацевтическом производстве транспортные устройства для перемещения твердых

1 1 мм вод. ст. равен 9,80665 Н/м2. 60

1 1 мм вод. ст. равен 9,80665 Н/м2. 60

|

|

|

|

Рис. 21. Центробежный вентилятор. Объяснение в тексте (а, б).

веществ можно разделить на три группы: 1) механические; 2) пневматические; 3) гравитационные трачных операциях).

Элеваторы (самотаски, нории) применяются для перемещения сыпучих тел в вертикальном направлении. Элеватор состоит из кожуха, в котором движется бесконечная лента (или цепь) с закрепленными на ней ковшами. Скорость движения элеватора 0,3—0,8 м/с.

Шнеки — приспособления для перемещения в горизонтальном или слегка наклонном направлении (до 20°) мучнистых или кашеобразных масс. Шнек — закрытый желоб с вращающимся в нем бесконечным

|

|

| а |

Рис. 22. Схемы пневматических установок.

а — схема всасывающей пневматической установки: / — приемное сопло; 2 — трубопровод; 3 — сборник; 4 — рукавный фильтр; 5 — вакуум-насос; 6 — приемный бункер; б — схема нагнетательной пневматической установки: 1 — компрессор; 2 — трубопроводы; 3 — питатель; 4 — разгружатель; 5 — фильтр; 6 — приемный бункер; 7 — ресивер.

винтом. Материал, поступивший в шнек, перемещается в нем подобно тому, как гайка передвигается по винту. Форма применяемых в шнеке винтов зависит от свойств перемещаемых материалов. Производительность шнеков зависит от диаметра и числа оборотов винта (45— 100 об/мин).

ПНЕВМАТИЧЕСКИЕ ТРАНСПОРТЕРЫ.Применяются для перемещения в горизонтальном и вертикальном направлениях легких и мучнистых веществ, суспендированных в потоках воздуха. Различают пневматические транспортеры: 1) всасывающие и 2) нагнетательные.

Схема всасывающей установки приведена на рис. 22, а. С помощью вакуум-насоса 5 создается умеренное разрежение в установке. Перемещаемый материал движется в токе воздуха по трубопроводу 2 в сборник 3 и далее в бункер 6. Если есть опасность, что сильно пылящий материал засорит насос, то между сборником и насосом 5 помещают рукавный фильтр 4. Всасывающие пневматические установки являются собирательными и с успехом применяются для перемещения материала из многих точек в общий центр, например при производстве

вредных веществ отходы пыли отсасываются с рабочих мест в один общий сборник.

Схема нагнетательной установки приведена на рис. 22, б. С помощью компрессора / сжатый воздух через ресивер 7 подается в трубопровод 2, в который из бункера 3 поступает перемещаемый материал. Подхватываемый воздушной струей материал направляется в приемники 4, откуда и выгружается по мере надобности. При сильнопылящих материалах также необходим фильтр 5. Нагнетательные пневматические установки могут быть применены для подачи сырья к отдельным аппаратам (например, измельченного растительного сырья к экстракционным аппаратам). Скорость движения воздуха в транспортерах может доходить до 25 м/с; на 1 кг материала требуется примерно 3—6 м3 воздуха в зависимости от свойств, относительной плотности материала, расстояния и т. д.

ГРАВИТАЦИОННЫЕ ТРАНСПОРТЕРЫ.Это приспособление, в котором материалы перемещаются под действием силы тяжести. Сюда относятся лотки и самотечные трубы. Благодаря простоте их устройства, отсутствию движущих механизмов и затрат энергии на перемещение материалов эти транспортные приспособления пригодны в ряде случаев для междуэтажных перебросок разных грузов.