Номенклатура бетонных и железобетонных изделий

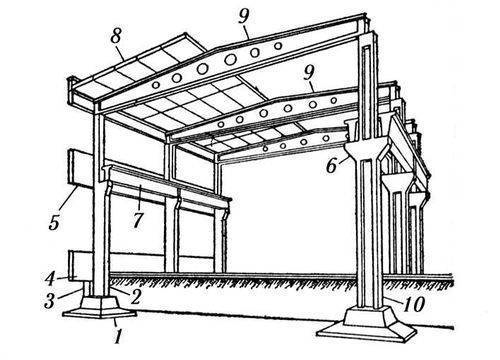

Промышленное здание с железобетонным каркасом (схема)

Сборные железобетонные конструкции

Железобетонные конструкции

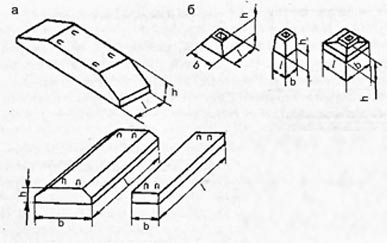

Сборные железобетонные элементы фундаментов: а — плиты ленточных фундаментов; б — башмаки столбчатых фундаментов

Плиты перекрытия

Сваи

Бордюрные камни

Фундаменты и стены подвалов: а – фундамент под колонны; б – подушка ленточного фундамента стен; в – блоки стен подвалов

Панели наружных и внутренних стен жилых зданий

Колонна каркаса многоэтажных зданий: а – общий вид колонны длиной на два этажа; б – стык элементов; в – стык колонны с ригелем

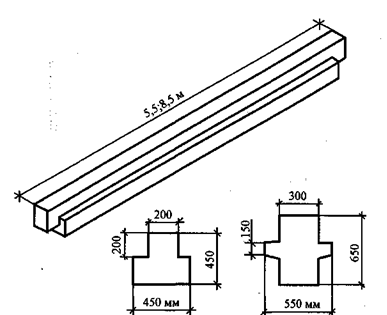

Ригель каркаса многоэтажных зданий

Плиты перекрытия многоэтажных зданий: а – плита сплошного сечения; б – многопустотная плита; в – ребристая плита; г – плита 2Т

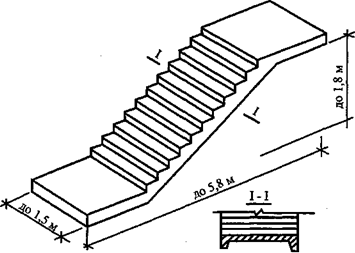

Лестничный марш

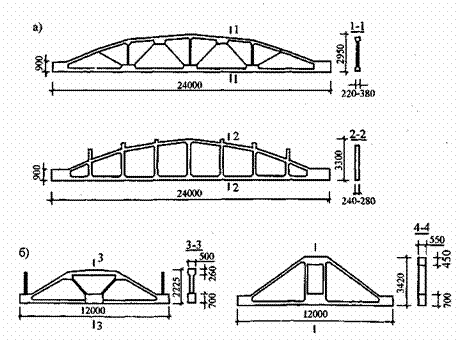

Стропильные (а) и подстропильные (б) фермы

Номенклатура дорожных и тротуарных покрытий

Виды и арматура в сборных конструкциях: а) плита; б) балка

В соответствии со сводом правил на изготовление бетонных и железобетонных конструкций без предварительно напряженной арматуры СП 52-101-2003 все бетоны разделяют на классыпо прочности на:

1. сжатие В;

2. осевое растяжение Вt;

и на марки по:

1 морозостойкости F;

2 водонепроницаемости W;

3 средней плотности D.

Класс бетона по прочности – основная его характеристика. Согласно прочности эталонного образца (кубик с размером ребра 15 см, выдержанный в течение 28 дней при температуре 20 оС и относительной влажности 90-100%) устанавливаются классы прочности бетона. А именно, нормами установлены следующие классы по прочности на сжатие для тяжелых бетонов:

В10; В15; В20; В25; В30; В35; В40; В45; В50; В55; В60.

По прочности на осевое растяжение установлены следующие классы:

Вt 0,8; Вt 1,2; Вt 1,6; Вt 2,0; Вt 2,4; Вt 2,8; Вt 3,2.

Для легких бетонов в зависимости от марки по средней плотности D установлены соответствующие классы прочности на сжатие: при D800, D900 – классы прочности В2,5; В3,5; В5 и В7,5; при D2000 – В20; В25; В30; В35 и В40.

Вопросы для самоконтроля

1. Основные свойства бетона

2. Факторы влияющие на прочность бетона

3. Физические и специальные свойства бетона

4. Преимущества применения сборного железобетона

5. Классификационные признаки железобетонных изделий

6. Маркировочные надписи на бетонные и железобетонные изделия

7. Монтажные знаки на бетонные и железобет онные изделия

8. Основные марки ЖБИ

9. Маркировка бетонных и железобетонных изделий на сжатие, осевое растяжение, морозостойкости, средней плотности

10. Классы прочности бетона. Маркировка

План практического занятия

1. Основные понятия о бетоне

2. Классификация бетонов.

3. Компоненты бетона, свойства и состав бетонной смеси

4. Требования к составу бетонной смеси

5. Маркировочные надписи, монтажные знаки и основные марки ЖБИ

6. Железобетон. Понятие и классификация.

7. Номенклатура железобетонных изделий. Поставка, транспортирование и хранение.

Лекци 7

Продукция органической химии

1. Пластмассы — современные конструкционные материалы

2. Состав пластических масс

3. Классификационные признаки пластмасс

4. Виды термопластов. Их назначение, товарные свойства, принципы маркировки

4.1 Полиэтилен. Сырьё для производства, классификация, свойства, маркировка, применение

4.2 Полипропилен. Сырьё для производства, свойства, применение

4.3 .Поливинилхлорид. Сырьё для производства, свойства, применение

4.4 Полистирол. Сырьё для производства, свойства, применение

4.5 Фторопласты. Виды, свойства, применение

4.6 Полиамиды. Сырьё для производства, свойства, виды, применени

4.7 Полиметилметакрилат, полиформальдегид и пентапласт. Сырьё для производства, свойства, применение

5. Виды реактопластов. Их назначение, товарные свойства и принципы маркировки

5.1 Фенопласты. Классификация, сырьё для производства, основные виды, свойства, применение

5.2 Аминопласты. Сырьё для получени, виды, свойства, применение

5.3 Пластмассы на основе полиэфирных, эпоксидных и кремнийорганических смол

6. Газонаполненные пластмассы. Их виды, свойства, маркировка и применение

7. Условия поставки, хранения и транспортирования пластмасс

1. Пластмассы — современные конструкционные материалы

Пластическими массами (пластмассами) называются материалы, получаемые на основе природных или синтетических полимеров. В результате тепловой и механической обработки из пластических масс получают разнообразные детали и изделия, обладающие высокими физико-механическими и эксплуатационными свойствами. Пластмассы являются важнейшими конструкционными материалами и имеют важное значение для развития различных отраслей народного хозяйства, в первую очередь — машиностроения. Благодаря способности перерабатываться в изделия методами пластической деформации коэффициент использования пластмасс составляет 0,89—0,98 против 0,76—0,92 у металлов, т. е. количество отходов при обработке пластмасс в 3—4 раза меньше, чем при обработке металлов. Пластмассы обладают рядом ценных свойств, обусловливающих их широкое распространение: малой плотностью, высокой удельной прочностью, химической и электроизоляционной стойкостью, малой звуко- и теплопроводностью, широким диапазоном коэффициентов трения и др. Кроме того, пластмассы могут быть упругими или эластичными, легко формуются в изделия. Большинство пластмасс стойки к действию минеральных масел и бензина, отличаются высоким сопротивлением истиранию, хорошо работают в условиях вибрационных нагрузок.

В современном машиностроении пластмассы применяются для изготовления подшипников скольжения, различных шестерен, деталей тормозных устройств, химического оборудования, сосудов, трубопроводов и т. п. Замена черных металлов литьевыми пластмассами в 5—6 раз снижает трудоемкость и в 2—6 раз — себестоимость деталей машин. Более того, срок службы некоторых быстроизнашивающихся деталей машин и оборудования, изготовленных из пластмасс, возрастает в 2—10 раз. Применение полимеров в качестве конструкционных и изоляционных материалов в электротехнической промышленности позволяет повысить производительность и надежность электрических машин, высвободить значительное количество черных металлов, меди и особенно свинца в кабельном производстве в результате замены их полиэтиленом и поливинилхлоридом. Замена металлов пластмассами в автомобилестроении существенно снижает массу автомобилей и автобусов и экономит горючие и смазочные материалы. В приборостроении внедрение пластмасс позволяет не только экономить металлы, но и выпускать микроминиатюрную продукцию, улучшать ее качество, повышать производительность труда в отрасли. В судостроительной промышленности пластмассы используются в качестве конструкционного, электро- и теплоизоляционного материала. Из пластмасс изготавливают корпуса судов и корпусные конструкции, детали судовых механизмов, приборов. В строительстве и на транспорте применение пластмасс сокращает использование черных и цветных металлов, пиломатериалов, цемента, стекла, керамики и других, дает значительный экономический эффект от снижения трудоемкости и себестоимости изготовления продукции. Так, установлено, что 1 тонна полимеров, используемая при производстве санитарно-технического оборудования, позволяет экономить в среднем 13 тонн черных и цветных металлов. Все более возрастающее значение приобретает использование пластмасс взамен металла при производства различных труб. Применение 1 тонны пластмассовых труб взамен стальных и чугунных высвобождает в среднем 5—6 тонн черных металлов и дает экономию капитальных вложений с учетом затрат в сырьевую базу. Используются пластмассы также в легкой, мебельной, пищевой, целлюлозно-бумажной промышленности, в сельском хозяйстве и т. д.

Широкое распространение пластмасс обусловлено не только уникальными физико-механическими свойствами полимеров, невысокой стоимостью, простотой технологического процесса, но и значительными сырьевыми ресурсами для их производства.

В последнее время наблюдается повышение доли полимеризациоиных и снижение доли поликонденсацион- ных пластмасс, что объясняется легкостью переработки полимеризациоиных пластмасс в изделия и утилизации отходов.

Наряду с достоинствами пластмассы обладают и некоторыми недостатками: сравнительно невысокая твердость, термо- и теплостойкость, снижение прочности при переменных нагрузках, ускоренное по сравнению с другими материалами старение (самопроизвольное необратимое изменение структуры и свойств под действием света, тепла, воздуха, деформации и других факторов). Эти свойства пластмасс следует учитывать при использовании их в качестве конструкционных материалов.

2. Состав пластических масс

Помимо полимеров в состав пластических масс входят наполнители,пластификаторы,стабилизаторы, отвердители, красители и другие добавки, придающие изделиям определенные свойства. В пластических массах полимер может являться основным компонентом, определяющим свойства материала, или выполнить функцию связующего материала, который придает пластмассам способность в жидком виде заполнять формы, а после затвердевания сохранять полученную форму.

В качестве связующего материала применяют главным образом синтетические смолы, реже — эфиры целлюлозы. Содержание смолы в композициях обчычно 40—50%.

Наполнители представляют собой важный компонент смеси и используются для придания пластаассам механических или диэлектрических свойств, термической стойкости и др., а также для снижения стоимости пластмассовых изделий. Это как правило, твердые и дешевые порошковые (древесная или кварцевая мука, графит, тальк, асбест и др.), волокнистые (асбестовые, хлопчатобумажные, стеклянные, полимерные и др.) и листовые (бумага, ткани и различные волокна, древесный шпон и др.) материалы!

Волокнистые материалы придают пластмассам повышенную механическую прочность, чем порошковые.

Пластификаторы понижают температуру тёкучести и вязкости полимера, придают пластмассам повышенную пластичность, облегчающую процесс формирования изделия. Наибольшее распространение получили олеиновая кислота, камфора, стеарат алюминия, глицерин и другие вещества, химически инертные по отношению друг к другу и другим компонентам.

Стабилизаторы (антистарители) предотвращают и замедляют процесс старения (снижение прочности, повышение хрупкости, ухудшение внешнего вида и т. д.), происходящий в пластмассах под действием тепля, света, химических веществ и механических нагрузок. В качестве антистарителей применяют различные соли, мыла, эпоксидные соединения и др.

Отвердители (уротропин, известь, магнезия и др.) ускоряют переход пластмасс в неплавкое, твердое и не растворимое состояние.

Красители (пигменты нитрознн и др.) придают пластмассам определенную окраску. В ряде случаев в качестве добавок в пластмассах применяют легкоплавкие, воскоподобные вещества (типа смазок), облегчающие извлечение пластмассовых изделии из форм после прессования.

Производство пластмасс состоит из следующих основных этапов: подготовка сырья, смешивание компонентов смеси, гранулирование или измельчение продукта. Подготовка сырья включает операции просева, изготовления концентратов, измельчения и др. Смешивание подразделяется на предварительное и окончательное. Предварительное смешивание создает равномерное распределение компонентов смеси во всем объеме продукта, а окончательное протекает при высоких температурах и связано с изменением состояния перемешиваемой массы. Гранулирование пластмасс повышает их насыпную плотность'и однородность размеров частиц.

3. Классификационные признаки пластмасс

Основными признаками классификации пластмасс являются способ производства, поведение при нагреве, физико-механические свойства, состав, вид наполнителя, сортамент, назначение и др.

По способу производства пластмассы подразделяются на полимеризационные и поликонденсационные, а по поведению при нагреве (термическим свойствам) — на термопластичные и термореактивные.

Термопластичные пластмассы (термопласты) при нагреве размягчаются, а при последующем охлаждении затвердевают. Повторный нагрев материала приводит к повторению цикла, при этом исходные свойства термопластов не не изменяются. Обьясняется это тем, что макромолекулы термопластов связаны между собой только межмолекулярными силами. Термопластичные пластмассы могут перерабатываться в изделия многократно.

Термореактивные пластмассы (реактопласты) при нагреве на начальных стадиях размягчаются, а затем со временем под действием высокой температуры и давления затвердевают, необратимо теряя .способность к повторному плавлению. Причина заключается в том, что между макромолекулами реактопластов помимо межмолекулярных сил возникают еще более прочные химические связи. Термореактивные пластмассы повторной переработке не подвергаются. Отходы и брак формовки реактопластов не могут использоваться для изготовления изделий.

По физико-механическим свойствам различают пластмассы: жесткие (твердые упругие материалы, имеющие малое удлинение при разрыве и сохраняющие свою форму под действием внешних сил);

Ø полужесткие (твердые упругие материалы, имеющие высокое относительное и остаточное удлинение при разрыве);

Ø мягкие (имеющие высокое относительное удлинение и малое остаточное удлинение);

Ø мягкие и эластичные (поддающиеся большим обратимым деформациям при растяжении).

В зависимости от состава пластмассы подразделяются на простые и сложные.

Простые пластмассы состоят только из связующей смолы, иногда с добавкой не 'более 10% пластификатора. Они обладают высокой пластичностью, электрическими свойствами и прозрачны.

Сложные пластмассы содержат. связующие вещества а также специальные добавки.

Пластмассы без наполнителей называются ненаполненными, а с наполнителями — наполненными.

По виду наполнителя сложные пластмассы подразделяются на пресс порошки, волокниты, слоистые пластики и газонаполненные. В пресс-порошках или пресс-материалах используются порошковые наполнители, в волокнитах — волокнистые наполнители, а в слоистых пластиках — листы наполнителя в виде слоев ткани, бумаги и др. Газонаполненные пластмассы поставляются двух видов: пено- и поропласты. Пенопласты имеют ячеистое строение, ячейки их замкнуты и не сообщаются одна с другой. Поропласты имеют губчатое строение, ячейки их связаны между собой; они газо- и паропроницаемы.

По сортаменту пластмассы выпускаются в виде порошков, гранул, таблеток, волокон наполнителей, листов, плит, труб и др. Некоторые виды реактопластов производятся в жидком виде и удобны для пропитки наполнителей, склеивания, нанесения покрытий и т. д.

По способу переработки в изделия пластмассы делятся на прессовочные и литьевые. Прессовочные материалы обычно являются термореактивными композициями и перерабатываются в изделия методами горячего прессования. Литьевые массы представляют собой термопластичные композиции и перерабатываются в изделия методами литьевого прессования — выдавливания, выдувания и др.

В зависимости от применения различают пластмассы общего, специального и декоративного назначения. К пластмассам специального назначения относятся конструкционные, фрикционные, антифрикционные, химически стойкие, электроизоляционные и др. Название пластмассы определяется наименованием полимера, из которого она получена. Например, полиэтилен является пластмассой, выработанной из полимера — полиэтилена, а полиамиды — на основе полиамидных смол и т.д.

4. Виды термопластов. Их назначение, товарные свойства, принципы маркировки

Основными видами полимеров, получаемых полимеризацией являются полиэтилен, полипропилен, поливинилхлорид, полистирол, полимеры фторопроизводных этилена, полиамиды, полиметилметакрилат, полиформальдегид, пенапласт и др. Термопласты получаемые на их основе, способны многократно нагреваться до плавления с последующим затвердеванием при охлаждении, т. е. подвергаться повторному формованию. Эти пластмассы являются обычно ненаполненными, но обладают достаточной удельной прочностью, хорошими диэлектрическими свойствами, химической устойчивостью и высокой ударной вязкостью.

Их недостаток – невысокая теплостойкость, нестабильность свойств из-за старения и склонность к ползучести. Введение до 20—30 % порошковых и волокнистых наполнителей сохраняет технологичность и повышает эксплуатационные свойства пластмасс.