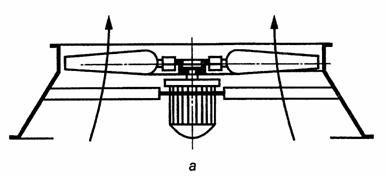

А - непосредственный; б - клиноременный; в - редуктор с параллельными валами; г - редуктор с перпендикулярными валами

Рисунок 5 - Приводы аппаратов нагнетательного вида

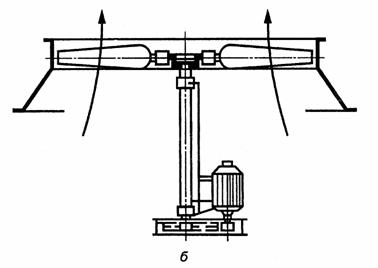

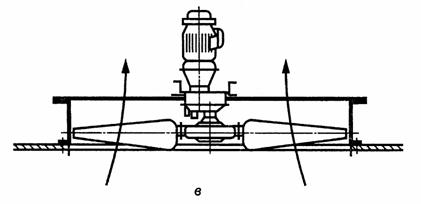

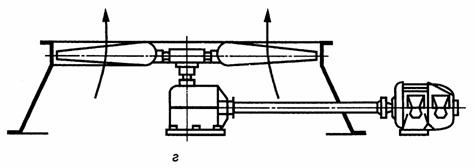

А - непосредственный; б - клиноременный; в - редуктор с параллельными валами; г - редуктор с перпендикулярными валами

Рисунок 6 - Приводы аппаратов вытяжного вида

4.2.7. Требования к электродвигателям

4.2.7.1. Электродвигатели, служащие приводами вентиляторов, должны быть многофазными асинхронного типа.

4.2.7.2. Класс точности балансировки привода 3 - по ГОСТ 22061 (оговаривается при заказе электродвигателя).

4.2.7.3. Исполнение двигателя и его техническая характеристика должны соответствовать условиям работы аппарата.

4.2.7.4. Установочная мощность электродвигателя должна превышать мощность, потребляемую вентилятором, не менее чем на 10 %.

4.2.7.5. В аппаратах с рециркуляцией воздуха электродвигатели должны быть рассчитаны на работу при температурах окружающей среды с учетом рециркуляционных потоков воздуха.

4.2.8. Требования к передаче

4.2.8.1. В раме приводов вентиляторов должны быть предусмотрены резьбовые отверстия для регулировочных болтов.

4.2.8.2. Смазка и масло в передаче должны быть приняты в соответствии с ГОСТ 26191.

4.2.8.3. Открытые движущиеся части передачи должны иметь ограждения.

4.2.9. Требования к жалюзи

4.2.9.1. Конструкция системы тяг жалюзийной решетки должна обеспечивать синхронность перемещения лопаток жалюзи. Зазор между соседними лопатками при закрытых жалюзи для аппаратов с рециркуляцией воздуха не должен превышать 3 мм.

4.2.9.2. Зазор между лопатками жалюзи (у их концов) и боковыми стенками не должен превышать 6 мм.

4.2.9.3. Конструкция лопаток и каркаса жалюзи должна быть жесткой и исключать перекос прилегающих кромок лопаток.

4.2.9.4. При использовании привода его мощность должна не менее чем в два раза превышать необходимую мощность, которая требуется для перемещения жалюзийных заслонок.

4.2.9.5. Пневмопривод по требованию заказчика может быть оснащен позиционером.

4.2.9.6. Жалюзийная решетка, оснащенная приводом, должна быть снабжена концевыми указателями положения жалюзи с подачей сигнала на пульт управления.

4.2.9.7. При ручной регулировке работы жалюзи должно быть предусмотрено стопорное устройство.

4.2.9.8. Жалюзийные решетки при ручном регулировании поворотом лопаток по требованию заказчика могут быть оснащены удлинителями для осуществления ручного регулирования с земли или с площадки.

4.2.9.9. Материал подшипниковых втулок для опоры осей жалюзийных лопаток должен выдерживать максимальную температуру продукта при входе в аппарат.

4.2.10. Конструктивные требования к аппарату в целом

4.2.10.1. Качество и характеристики покупных комплектующих изделий должны соответствовать действующей нормативной документации на их изготовление и поставку.

4.2.10.2. Климатическое исполнение комплектующих изделий должно соответствовать климатическому исполнению аппарата.

4.2.10.3. Предельные отклонения размеров на необрабатываемые поверхности и сварные конструкции, не указанные в конструкторской документации, не должны превышать соответствующих очень грубому классу точности, отклонения размеров между обрабатываемыми и необрабатываемыми поверхностями - грубому классу точности, на обрабатываемые поверхности - среднему классу точности по ГОСТ 25670.

Предельные отклонения присоединительных размеров аппаратов, не указанные в конструкторской документации, должны соответствовать среднему классу точности по ГОСТ 25670.

4.2.10.4. При присоединении листов обшивки на диффузорах, коллекторах вентиляторов, жалюзи и других малонагруженных элементах аппарата допускается применение прерывистых швов, контактной сварки и электрозаклепок.

4.2.10.5. На элементах металлоконструкции аппарата должны быть предусмотрены заземляющие зажимы по ГОСТ 21130. Место установки зажима должно быть указано в монтажной документации.

4.2.10.6. Для дополнительного охлаждения технологических продуктов в жаркое время года аппарат по требованию заказчика может быть снабжен увлажнителем с форсуночным распылением воды.

4.2.11. Требования к материалам

4.2.11.1. Для изготовления деталей аппаратов должны применяться материалы, обеспечивающие их надежную работу в течение расчетного срока службы с учетом заданных условий эксплуатации.

4.2.11.2. По химическому составу и механическим свойствам материалы должны соответствовать требованиям государственных стандартов, технических условий, [4] и [6].

4.2.11.3. При выборе материалов для изготовления деталей аппарата (секций), работающих под давлением, следует учитывать:

- расчетное давление;

- температуру стенки (минимальную отрицательную и максимальную положительную);

- состав (содержание отдельных компонентов и примесей) и характер среды (коррозионноактивный, взрывоопасный, токсичный и т.п.);

- технологические свойства (свариваемость, коррозионную стойкость и коррозионно-механическую прочность).

4.2.11.4. Материалы, применяемые при изготовлении основных деталей и сборочных единиц секции, работающих под давлением, и соответствующее им условное обозначение материального исполнения секции приведены в таблице В1.

Данные об этих материалах должны быть занесены в паспорт аппарата.

4.2.11.5. Требования к материалам деталей аппарата (секций), работающих под давлением, виды и объемы испытаний и требуемое состояние поставки должны соответствовать требованиям [4] и [6].

4.2.11.6. Требования к применяемым материалам и материалы для изготовления остальных деталей и сборочных единиц аппаратов приведены в таблице В2 приложения В.

4.2.11.7. Требования к сварочным материалам - по [4], [6].

4.2.11.8. При изготовлении аппаратов в климатическом исполнении У1 минимальная температура стенки деталей, работающих под давлением, может быть по согласованию с заказчиком принята минус 30°С. В этом случае дополнительно к материалам, указанным в 4.2.11.4, могут быть выбраны материалы по [4]. Рекомендуемый перечень этих материалов приведен в приложении Г.

4.2.11.9. В случае поступления стальных труб секций без гарантии гидроиспытаний предприятия-поставщика труб каждая труба должна быть подвергнута гидроиспытанию на предприятии-изготовителе аппаратов в соответствии с требованиями 5.11 [4] и 4.2.2.13.

Теплообменные трубы до оребрения не должны иметь сварных швов.

Применение электросварных труб, в том числе по ИСО 6758, не допускается, кроме случаев применения труб без оребрения в соответствии с примечанием к таблице 2.

4.2.11.10. Для оребрения труб методом накатки в качестве заготовки должны применяться трубы из алюминия марки АД1 по ГОСТ 18475 или по технической документации, утвержденной в установленном порядке.

Для оребрения труб методом навивки должна применяться лента из алюминия марки АД1М по ГОСТ 4784 или по технической документации, утвержденной в установленном порядке.

Допускается применение других марок алюминия.

При оребрении труб методом навивки стальной лентой с обваркой марку стали для ребер выбирает предприятие-изготовитель.

4.2.11.11. Ответные фланцы секций должны быть изготовлены из стали того же класса, что и основные фланцы, а для секций материального исполнения Б3.1 и Б4.1 из стали того же класса, что и решетка.

4.2.11.12. Материал и технические требования на изготовление крепежных деталей секций, работающих под давлением, должны соответствовать требованиям [4], [9] и [6].

Для шпилек крепления крышек применяют материалы с пределом текучести не менее 600 МПа (60 кгс/мм2) и пределом прочности не менее 750 МПа (75 кгс/мм2).

4.2.11.13. Резьбовые пробки должны быть изготовлены из стали того же класса, что и камеры.

4.2.11.14. Прокладки соединений крышки с трубной решеткой должны быть изготовлены из паронита по ГОСТ 481, если не оговорено особо.

4.2.11.15. Прокладки фланцевых соединений аппаратов, работающих под давлением до 6,3 МПа включительно, должны изготовляться из паронита по ГОСТ 481, если не оговорено особо.

Материал прокладок фланцевых соединений аппаратов, работающих под давлением свыше 6,3 МПа, в зависимости от условий эксплуатации должен приниматься по технической документации, утвержденной в установленном порядке. В теплообменных секциях для охлаждения токсичных сред под давлением 4,0 МПа и выше рекомендуется в качестве прокладок фланцевых соединений использовать спирально-навитые прокладки по [10] с наполнителем из графлекса.

4.2.11.16. Материал металлических прокладок должен быть мягче материала поверхности, контактирующего с прокладкой.

4.2.11.17. Прокладки под пробки должны быть изготовлены из алюминия или меди, если по условиям коррозионности среды Заказчиком не оговорен конкретный материал.

4.2.11.18. Лопасти вентилятора должны быть изготовлены из алюминиевого сплава или армированных пластических материалов. Применение других материалов должно быть оговорено в технической документации.

4.2.11.19. Контакты материалов, использованных при изготовлении аппаратов, недопустимые или ограниченно допустимые по ГОСТ 9.005, должны быть защищены от воздействия атмосферы металлическим покрытием с последующим лакокрасочным покрытием по инструкции предприятия-изготовителя.

4.2.11.20. В аппаратах исполнений У1 и УХЛ1 поверхность трубных решеток секций со стороны потока воздуха для материальных исполненийБ1, Б2, Б2.1, Б5, Б5.1, а также концы труб между оребрением и трубной решеткой секции материальных исполнений Б1, Б2 и Б2.1 должны иметь защитное покрытие по инструкции предприятия-изготовителя, согласованной со специализированной организацией.

В аппаратах исполнения Т1 поверхность трубных решеток секций со стороны потока воздуха для материальных исполнений Б1, Б2, Б2.1, Б5, Б5.1, а также концы труб секций материальных исполнений Б1, Б2 и Б2.1 (от трубной решетки до начала оребрения) должны быть металлизированы с последующим лакокрасочным покрытием по инструкции предприятия-изготовителя. Концы труб, развальцовываемые в трубные решетки, лакокрасочному покрытию не подвергаются.

У аппаратов в исполнении Т1 все детали с разъемными посадочными поверхностями, предназначенные к сборке и регулировке при монтаже или эксплуатации, а также детали подвижных соединений должны быть металлизированы или изготовлены из материалов, стойких в условиях тропического климата.

Пружины, применяемые в аппаратах в исполнении Т1, должны быть металлизированы по инструкции предприятия-изготовителя.

4.2.11.21. В случае применения материалов для деталей, работающих под давлением, не указанных в [4] и [6], их применение должно быть согласовано с организациями, перечень которых приведен в приложении Д.

4.2.11.22. Требования 4.2.2.6, 4.2.3.1, 4.2.3.2, 4.2.6.2, 4.2.6.3, 4.2.9.4, 4.2.9.6, 4.2.9.8, 4.2.10.6 обеспечиваются конструкцией аппарата и проверке ОТК предприятия-изготовителя не подлежат.