Устройство и подбор пористых фильтров. Электрофильтры.

Фильтрованием принято называть процесс разделения аэрозолей при помощи фильтровальных перегородок, пропускающих газ, но задерживающих твердые частицы.

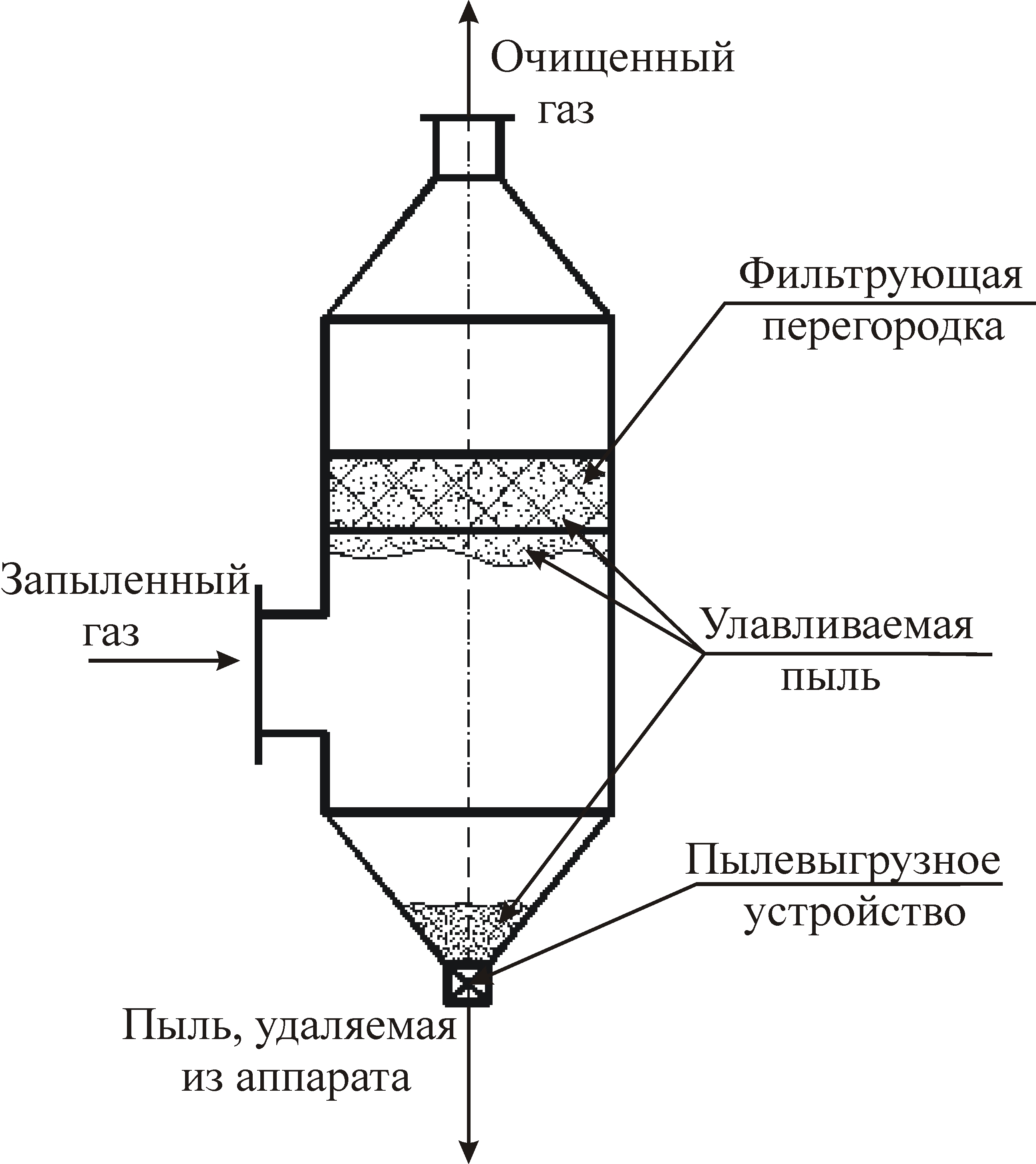

Пылеулавливание – процесс разделения фаз «твердые частицы - газ». Он осуществляется в фильтре, разделенном пористой перегородкой на две камеры - запыленного и очищенного газа. В качестве пористых перегородок могут быть использованы волокнистые тканые и нетканые материалы, насыпной слой и жесткие пористые материалы.

Эффективность осаждения частиц в начальный период работы фильтра (когда ткань или зернистый слой еще чистые) - невелика из-за относительно крупных пор в фильтрующей перегородке. Осаждение происходит за счет непосредственного касания частиц пыли волокон (нитей) или зерен фильтрующей перегородки, действия сил инерции, диффузии и электростатичес-кого притяжения. В этот период на лобовой поверхности пористого слоя образуются островки пыли, которые в волокнистых фильтрах постепенно смыкаются в сплошной, но еще тонкий слой. В принципе такой слой становится непроницаемым для вновь набегающих на пористую перегородку частиц, и теоретически эффективность фильтра должна быть равной 100%.

Эффективность осаждения частиц в начальный период работы фильтра (когда ткань или зернистый слой еще чистые) - невелика из-за относительно крупных пор в фильтрующей перегородке. Осаждение происходит за счет непосредственного касания частиц пыли волокон (нитей) или зерен фильтрующей перегородки, действия сил инерции, диффузии и электростатичес-кого притяжения. В этот период на лобовой поверхности пористого слоя образуются островки пыли, которые в волокнистых фильтрах постепенно смыкаются в сплошной, но еще тонкий слой. В принципе такой слой становится непроницаемым для вновь набегающих на пористую перегородку частиц, и теоретически эффективность фильтра должна быть равной 100%.

Однако абсолютная эффективность работы в рукавных фильтрах не достигается по двум основным причинам: вследствие микровибрации фильтрующего материала и вследствие образования трещин и пустот в пылевом слое при регенерации. Эти причины обуславливают проникновение пыли в зону очищенного газа в режиме фильтрования.

Постоянное изменение гидравлического сопротивления — одна из особенностей аппаратов фильтрующего типа.

Электрофильтры являются одними из распространенных, а иногда незаменимых аппаратов для очистки промышленных газов от твердых и жидких загрязняющих веществ, выделяющихся при различных технологических процессах, прежде всего больших объемов газа – порядка сотен тысяч и миллионов кубических метров газа в час.

Метод электрической очистки газа в электрофильтрах от взвешенных в нем частиц мелкодисперсной пыли и жидкости основан на явлении ионизации газовых молекул в электрическом поле высокого напряжения. Частицы получают заряд от ионов газа и осаждаются на электродах электрического фильтра, а очищенный газ выводится из аппарата.

Метод электрической очистки газа в электрофильтрах от взвешенных в нем частиц мелкодисперсной пыли и жидкости основан на явлении ионизации газовых молекул в электрическом поле высокого напряжения. Частицы получают заряд от ионов газа и осаждаются на электродах электрического фильтра, а очищенный газ выводится из аппарата.

Установка состоит из собственно электрофильтра, в котором газ очищается от взвешенных в нем частиц, и питающего электроагрегата, предназначенного для подачи тока высокого напряжения на электроды электрофильтра. Цепь электроагрегата включает рубильник 1, предохранители 2, регулятор напряжения 3, трансформатор 4, повышающий напряжение сети 220 или 380 В до 50…110 кВ, выпрямителя 5, а также аппаратуру автоматики, контроля, сигнализации и блокировки.

При помощи кабеля или шин высокое напряжение подается на электроды электрофильтра. В создаваемом при этом неоднородном электрическом поле вокруг отрицательного центрального электрода 9, называемого коронирующим, введенного в корпус электрофильтра через изолятор 6 и натянутого грузом 10, возникает коронный разряд. Получившие от коронирующего электрода отрицательный заряд частицы пыли двигаются к положительному (осадительному) электроду 7, которым являются стенки электрофильтра, соединенному с положительным контактом выпрямителя и заземлением 8.

К числу преимуществ электрофильтра относятся:

· высокая степень очистки, достигающая 99 %;

· низкие энергетические затраты на улавливание частиц, состоящие из потерь энергии на преодоление газодинамического сопротивления аппарата, не превышающего 150…200 Па, т. е. минимальные по сравнению с другими газоочистными аппаратами, и затрат энергии – обычно 0,3…1,8 МДж (0,1…0,5 кВт·ч) на 1000 м3 газа;

· возможность улавливания частиц размером 100…0,1 мкм и менее, при этом концентрация взвешенных частиц в газах может колебаться от долей до 50 г/м3 и более, а их температура может превышать 500 °С.

· Электрофильтры могут работать под давлением и разрежением, а также в условиях воздействия различных агрессивных сред. Современные электрогазоочистные установки возможно полностью автоматизировать.

К недостаткам электрофильтров относится:

· высокая металлоемкость и громоздкость электрофильтров,

· значительные капитальные затраты.

· высокая чувствительность процесса электрической фильтрации газов к отклонениям от заданных параметров технологического режима, а также к незначительным механическим дефектам в активной зоне аппарата.